17.02.2022

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Технология сварки меди и ее сплавов. Трудности при сварке меди. В 1991 году

изобретена и впервые опробована технология Friction stir welding (сварка

трением с перемешиванием). С помощью данной технологии создают прочное

неразъёмное соединение любых цветных металлов, включая трудносвариваемые

алюминий, магний, титан и высоколегированные стальные сплавы.

Преимущества

перед сваркой плавлением делают FSW востребованным методом в автомобильной

промышленности, на производстве ракетоносителей, самолетов, поездов и т.д.

Все бы

хорошо, но даже сварка меди обойдётся минимум в 600 тысяч евро. Такое

оборудование вряд ли доступно рядовому сварщику автосервиса или домашнему

мастеру.

Что же

делать? Прибегнуть к старому доброму аргонодуговому способу (TIG), который при

должном опыте позволит добиться отличного результата в работе с цветными

металлами.

Как выполняется аргонодуговая сварка меди: правила, принципы и особенности

технологии

Сегодня

разработаны и активно используются несколько технологий для образования

неразъёмного соединения медных деталей. Метод сварки меди аргоном считается

одним из самых эффективных. Соединение заготовок в среде инертного газа

позволяет работать с крупными и мелкими частями с образованием надёжного шва.

Температура

плавления меди и её сплавов достаточно низкая. Чистый металл переходит в жидкое

состояние при 1083 0С, бронза при 950 0С. Это создаёт некоторые сложности при

работе с расплавом. Для тонких деталей высока вероятность прожига, в

толстостенных заготовках металл быстро становится текучим и выплёскивается из

ванны.

Высокая

теплопроводность (в 2 раза выше в сравнении с алюминием) требует

предварительного прогрева заготовок до температуры 350–600 0С с помощью газовой

горелки. Приём снижает риски возникновения дефектов в месте контакта частей.

Температура подбирается опытным путём в зависимости от толщины кромок и чистоты

основного металла.

Сварку выполняют вольфрамовым электродом. Неплавящийся рабочий инструмент

хорошо проваривает металл с образованием ровного и прочного шва. В линейке

различают две марки:

·

ЭВЛ: лантанированные

элементы производят с добавлением оксида лантана 1,1–1,4%. Считается

универсальным рабочим инструментом для сварки аргоном.

·

ЭВИ:

итерированные электроды относятся к одним из самых стойких в ряду неплавящихся.

Их применяют для самых ответственных участков сварки. В качестве добавки к

вольфраму используют 1,8–2,2% оксида иттрия — соединение улучшает стабильность

катодного пятна на участке поджига дуги, что в конечном итоге повышает её

стабильность в расширенном интервале рабочих токов.

Сварка меди аргоном

выполняется с использованием ЭВИ–электродов на постоянном токе. Среда защитного

газа необходима, чтобы убрать процесс образования оксида меди в реакции

взаимодействия с кислородом воздуха. В отличие от чистого металла диоксид

относится к тугоплавким соединениям (1380 0С). Его образование затрудняет

сварку и ухудшает качество шва.

Использование аргона

Метод tig

сварки меди в защитной среде аргона позволяет практически полностью подавить

образование оксида. В процессе работы не происходит разбрызгивания металла с

разлётом искр, что позволяет использовать технологию даже в жилых помещениях.

Защитный газ обеспечивает надёжное соединение тонких заготовок с толщиной

частей 0,5 мм.

Опытные

сварщики добавляют к аргону азот в соотношении 75% к 25%. В таких условиях

сварка аргоном приводит к возрастанию стабильности дуги, добавление азота

улучшает характеристики сварочной ванны, способствуя более глубокому провару

деталей.

Подготовка металла

Прежде чем

варить медь, необходимо обеспечить чистоту сварного соединения. На процесс

сварки меди аргоном влияет качество металла в месте стыка, поэтому необходима

тщательная зачистка поверхностей абразивным материалом. После грубой подготовки

участок обезжиривают растворителем.

Кромки

толщиной более 5 мм предварительно разделывают. Без этого приёма невозможно

выполнить сварку меди аргоном, технология не позволит равномерно по всей

глубине поварить металл из–за его высокой теплопроводности.

Для изделий толщиной в пределах 5–12 мм подходит метод односторонней

разделки. Угол скоса зависит от следующих критериев:

·

Толщины

свариваемых заготовок: чем больше параметр, тем шире должен быть угол открытия.

·

Диаметра

электрода: для стержня необходимо обеспечить достаточный доступ к корню шва.

·

Метода

работы: для сварки меди в среде аргона достаточно обеспечить угол 40–50 0С.

Заготовки

толщиной более 12 мм разделывают по каждой из сторон.

Режим аргонодуговой сварки.

Настройки

под аргонодуговой аппарат подбирают к толщине свариваемых деталей и в

зависимости от диаметра используемого электрода:

Толщина медных кромок, мм

Ø электрода, мм

Сварочный ток, А

Расход защитного газа, л/мин

1,2

2,5–3,0

120–130

От 7 до 8,5

1,5

2,5–3,0

140–150

От 7 до 8,5

2,5

3,5–4,0

220–230

От 7,5 до 10

3,0

3,5–4,0

230–240

От 7,5 до 10

Кроме

неплавящихся вольфрамовых электродов аргоновая сварка меди ведётся с

использованием присадочной проволоки. Расходник помогает устранить небольшое

количество кислорода, которое всё–таки проникает в сварочную зону.

Желательно

выбирать проволоку, близкую по составу к свариваемому металлу. Обычно берут

материал с включением марганца. Добавка эффективно связывает проникающий

кислород, устраняя появление тугоплавкого оксида. Вместе с тем включения

марганца ухудшают качество шва, снижая однородность и прочность соединения. Для

того чтобы улучшить результат сварки, желательно использовать проволоку с

добавками редкоземельных элементов. Материалы, также как и марганец, полностью

удаляют кислород из сварочной зоны, но при этом сами не остаются в сварном шве.

Плохо то, что это один из самых дорогих расходников, применение которого для

бытовых операций, как правило, не оправданно.

В домашней

практике часто используют обычные медные провода, тщательно зачищая поверхность

от защитного лака и обезжиривая. Желательно, чтобы температура плавления

расходника была немного ниже, чем у соединяемого металла.

Полезные советы для сварки меди аргоном

·

Толстостенные

детали (более 12 мм) можно сваривать без присадочной проволоки за счёт

наплавления металла заготовок.

·

В процессе работы

горелку следует вести плавно зигзагами, заходя поочерёдно на одну и другую

сторону линии соединения. Приём позволяет выполнить расплавление более

равномерно, что улучшает качество шва.

·

Тонкие

детали сваривают прерывистым укороченным шагом — способ позволяет избежать

прожога материала.

·

На концевых

участках ванны используют функцию заварки кратера. Если опция не предусмотрена

в аппарате, дугу плавно отводят вручную, используя метод постепенного

удлинения.

·

Присадочную

проволоку всегда располагают перед горелкой.

·

Медные трубы

сваривают прерывистым швом на небольших токах.

Технология

аргонодуговой сварки позволяет выполнять соединение как в вертикальном, так и в

горизонтальном направлении. Техника работы и подбор сварочных токов осваиваются

на опыте, поэтому при недостатке навыка желательно попрактиковаться на ненужных

частях и только после этого приступать к сварке ответственных деталей.

Изучить: 1. Процесс

выполнения сварки меди.

2. Подготовка металла к сварке.

3. Режимы сварки.

17.02.2022

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Техника сварки деталей из алюминиевых сплавов.Способы

сварки алюминия и его сплавов.

Для алюминия

и его сплавов возможно применение почти всех промышленных способов сварки

плавлением и давлением. Ручную дуговую сварку покрытыми электродами в настоящее

время используют редко, хотя она в принципе возможна. Наибольшее

распространение для изготовления сварных конструкций приобрела дуговая сварка в

инертных газах. Автоматическую дуговую сварку с использованием флюсов применяют

для крупногабаритных конструкций, электрошлаковую - для металла больших толщин.

Для получения сварных швов с высокими механическими характеристиками используют

также электроннолучевую и лазерную сварку.

Дуговая

сварка в среде инертных газов наиболее распространена при изготовлении конструкций

из алюминиевых сплавов ответственного назначения. Осуществляется как

неплавящимся вольфрамовым электродом, так и плавящимся. Используемые инертные газы:

аргон высшего и первого сорта по ГОСТ 10157-79, гелий высокой чистоты и смесь

аргона с гелием. Выбор конкретного способа сварки определяется толщиной

металла, конструкцией изделия и масштабом производства.

Дуговая

сварка неплавящимся вольфрамовым электродом. В качестве неплавящегося электрода применяют

вольфрам с добавками лантана, иттрия и других элементов. Использование чистого

вольфрама не рекомендуется. Отмеченные примеси придают электроду повышенную

стойкость, обеспечивают большую плотность тока и другие преимущества.

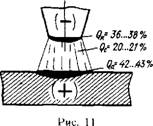

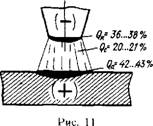

Питание дуги

осуществляется от источника переменного тока, что обеспечивает разрушение

оксидной пленки за счет эффекта катодного распыления. Использование дуги

переменного тока связано с тем, что при сварке постоянным током обратной полярности

из-за возможного расплавления вольфрамового электрода допустим сварочный ток

небольшой величины, а при сварке постоянным током прямой полярности затруднено

удаление оксидной пленки.

Сварку

вольфрамовым электродом выполняют вручную, механизировано или автоматически.

При сварке в среде гелия напряжение повышается на 7... 10 В, при этом дуга

укорачивается, а сила тока снижается на 10... 15 %. Расход газа при

использовании гелия увеличивается в

1,8...2,2

раза. Ручная сварка ведется на меньших значениях тока в один или несколько

проходов в зависимости от толщины.

Дуговая

сварка вольфрамовым электродом в среде инертных газов является наиболее

универсальным способом сварки, который позволяет выполнять сварку в различных

пространственных положениях и труднодоступных местах. При этом достигается

высокая прочность и пластичность сварных соединений, близкие к прочности и

пластичности основного металла.

Сварка

вольфрамовым электродом диаметром 2...6 мм целесообразна для узлов алюминия и

его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход

на стальной подкладке; при толщине металла 4...6 мм сварку выполняют с двух

сторон, а начиная с толщины 6...7 мм применяют разделку кромок (V- или

Х-образную). Соединение с отбортовкой кромок целесообразно для металла толщиной

0,8...2 мм. Присадочный металл выбирают в зависимости от марки сплава: для

технического алюминия - проволоку марок АО, АД или АК, для сплавов типа АМг -

проволоку той же марки, но с

увеличенным

(на 1___1,5 %) содержанием магния для компенсации его

угара.

Диаметр проволоки составляет 2...5 мм. Рекомендуемые режимы ручной сварки

приведены в табл. 14.

Рекомендуемые

режимы ручной дуговой сварки вольфрамовым электродом

Таблица 14

Толщина

металла, мм

Диаметр,

мм

Сила тока,

А

вольфрамового

электрода

присадочной

проволоки

в аргоне

в гелии

1...2

2

1...2

50...70

30...40

3...4

3

2...3

100...130

60...90

4...6

4

3

160... 180

ПО...130

6...10

5

3...4

220...300

160...240

11...15

6

4

280...360

220...300

Для

обеспечения надежной газовой защиты в зависимости от режима сварки

устанавливают оптимальный расход газа (от 4 до 12 л/мин при ручной сварке и до

30 л/мин при автоматической). Чрезмерный расход газа приводит к его

турбулентному истечению и засасыванию воздуха в зону дуги, т. е. к нарушению

газовой защиты, а при малом истечении газа (или чрезмерно большой скорости

сварки) защита зоны сварки будет недостаточной. Подачу защитного газа включают

с помощью аппаратуры управления за 3...5 с до возбуждения дуги, а выключение

подачи - через 5...7 с после обрыва дуги.

При

выполнении сварки алюминия и его сплавов вручную особое внимание уделяется

технике сварки. Угол между присадочной проволокой и электродом должен быть

примерно 90°. Присадка подастся короткими возвратно-поступательными движениями.

Недопустимы поперечные колебания вольфрамового электрода. Длина дуги -

1,5...2,5 мм. Вылет электрода от торца наконечника горелки - 1___1,5 мм. Сварку

обычно ведут справа налево («левый» способ), чтобы снизить перегрев свариваемого

металла.

Для сварки

алюминия и его сплавов малых толщин целесообразно применять импульсную дугу

переменного тока. При ее использовании удается сваривать алюминиевые сплавы

толщиной от 0,2 мм. Стыковые соединения металла толщиной 0,2... 1 мм сваривают

на стальных подкладках с формирующей канавкой, используя присадочную проволоку

диаметром 0,6...0,8 мм. При этом коробление изделия снижается на

40.. . 60%.

Сварка

плавящимся электродом. Плавящийся электрод применяют при дуговой сварке алюминиевых сплавов

толщиной более 4 мм. Сварку выполняют на постоянном токе обратной полярности

при силе тока, обеспечивающей струйный перенос электродного металла, проволокой

1.5.. .2.5

мм. В связи с недостаточно высокой жесткостью алюминиевой проволоки сварка

проволокой диаметром менее 1,2... 1,5 мм затруднительна. Сварку ведут в чистом

аргоне либо в смеси аргона и гелия (до 70 % Не). При этом газовую смесь

предпочитают при сварке металла больших толщин.

Изучить: 1. Процесс сварки алюминия.

2. Режимы

сварки алюминия.

3. Сварка

алюминия плавящимся электродом.

17.02.2022

группа: 412

Предмет: Техника и технология частично механизированной сварки (наплавка) плавлением в защитном газе.

Тема урока: Характеристика алюминиевых, никелевых, титановых сплавов. Особенности технологии сварки (наплавки).Характеристика

алюминиевых, никелевых, титановых сплавов.

Сварка

алюминиевых и магниевых сплавов. Наличие оксидной пленки на поверхности алюминия

препятствует сплавлению свариваемых кромок между собой, а также основного и

присадочного металлов. Для предотвращения попадания оксидной пленки в сварной

шов необходимо перед сваркой удалять оксидную пленку химическими растворителями

с поверхности основного и присадочного металлов.

Вследствие

высокой теплопроводности и теплоемкости металла следует использовать для

сварки алюминиево-магниевых сплавов мощные источники теплоты с

высокой степенью концентрации тепловой энергии. Высокий коэффициент линейного

расширения сплавов способствует короблению изделий при нагреве. Сварку

конструкций из алюминиево-магниевых сплавов нужно вести в жестких зажимных

приспособлениях - кондукторах.

Сварку

конструкций выполняют покрытыми электродами, по слою флюса, в защитных газах

неплавящимся или плавящимся электродами, а также можно применять электрошлако-

вую сварку. Сварку покрытыми электродами выполняют при толщине металла менее 4

мм. При сварке неплавящимся электродом уровень качества сварного соединения

выше, чем при сварке плавящимся электродом, но при этом производительность

процесса сварки ниже.

Сварка

титановых сплавов. Вследствие

малой теплопроводности титановых сплавов на образование сварного соединения

требуется меньшее количество теплоты, чем при сварке малоуглеродистой стали.

Параметры режима сварки титановых сплавов близки к параметрам режима сварки

аустенитных сталей. Титановые сплавы немагнитны, поэтому нет опасности

магнитного дутья, но в то же время для сварки нельзя применять магнитные

стенды. В расплавленном состоянии титановые сплавы имеют высокую жидкотекучесть

и обладают высоким коэффициентом поверхностного натяжения, поэтому сварные

соединения склонны к прожогам. К сборке стыков из титановых сплавов предъявляют

более жесткие требования, чем при сварке других конструкционных материалов.

В связи с

высокой химической активностью титана при повышенных температурах и особенно в

расплавленном состоянии основной трудностью при сварке плавлением является

обеспечение надежной защиты от атмосферы не только сварочной ванны и корня шва,

но и остывающих участков сварного соединения, нагретых до температуры свыше 350

°С. Сварные конструкции обычно изготавливают дуговой сваркой в защитных

инертных газах.

В

зависимости от конфигурации и размеров свариваемых узлов применяют три типа

защиты зоны сварки инертным газом:

- ? общую защиту в камере с

контролируемой атмосферой;

- ? защиту только сварного

соединения с использованием местных камер;

- ? струйную защиту зоны сварки,

осуществляемую непрерывным обдуванием сварочной ванны и остывающих

участков сварного соединения перемещением сварочной горелки.

Камеры с

контролируемой атмосферой обеспечивают наиболее надежную защиту сварного

соединения. Применение таких камер особенно целесообразно в серийном

производстве в том случае, когда конструкция имеет сложную конфигурацию, а швы

располагаются в труднодоступных местах. Сварку в камерах выполняют вручную и в

автоматическом режиме, при этом сварщик может находиться как вне камеры, так и

в ней в специальном скафандре. Камеры с размещенными в них деталями,

подлежащими сварке, сначала вакуумиру- ют, а затем заполняют инертным газом.

Местные

защитные камеры используют с предварительным вакуумированием или без него. В

последнем случае вытеснение воздуха обеспечивается продувкой такой камеры

5-10-кратным объемом инертного газа. Разновидностью местных защитных камер

являются накидные малогабаритные камеры. Такие камеры предназначены, главным

образом, для автоматической сварки неповоротных стыков трубчатых конструкций.

Наибольшее

распространение имеет сварка неплавящимся электродом на воздухе. Для

обеспечения надежной защиты зоны сварки разработаны специальные горелки с

соплами с удлиненной насадкой, подкладки и другие приспособления. Аргонодуговую

сварку выполняют на постоянном токе прямой полярности.

Для сварки

титановых сплавов малой толщины (менее 1,5-2 мм) находит применение

импульсно-дуговая сварка неплавящимся электродом. При этом снижается перегрев

металла, уменьшаются сварочные деформации и несколько повышается пластичность

швов. Для сварки титановых сплавов толщиной более 3 мм можно применять сварку

под слоем флюса. Сварку ведут на остающейся металлической подкладке, на медной

технологической подкладке или на флюсовой подушке. Высокое качество сварки

титана и его сплавов обеспечивает применение электронно-лучевой сварки и

дуговой сварки в вакууме.

Трудности полуавтоматической сварке титана.

Титан и его сплавы обладают высокой химической активностью,

что обусловливает необходимость предохранения от окисления даже участков

околошовной зоны при нагревании до 250-300 градусов. Поскольку в околошовной

зоне часто наращивается зерно, необходимо выбирать подходящий токовый режим.

Газовые примеси (в первую очередь, водорода),

растворенные в основном и присадочных металлах, вызывают образование пор и

холодных трещин.

Из-за низкой вязкости расплавленного металл велик

риск образования прожогов.

Подготовка к полуавтоматической сварке.

Раскрой на заготовки

и подготовка кромок чаще всего проводятся механическими способами. Если изделия

являются толстостенными, можно провести разделительную резку и подготовку

кромок газотермическими методами, но затем надо обязательно обработать кромки

механически на глубину как минимум 3-5 мм. Для зачистки кромок на ширину 15-20

мм используются металлические щетки, шаберы и прочие приспособления.

Обязательным является последующее обезжиривание кромок. Если перед сваркой

проводилась вальцовка, ковка, штамповка или другие виды термообработки,

необходимо очистить поверхности гидропескоструйным или дробеструйным аппаратом

(подробнее см. Очистка поверхности металла перед сваркой). После этого они

подвергаются химической обработке: рыхлению оксидной пленки; травлению;

осветлению.

После того, как свариваемая поверхность химически

обработана, свариваемые кромки на 20 мм промываются бензином и протираются

ацетиленом или этиловым спиртом. Сварочная пленка на предварительном этапе

подвергается вакуумному отжигу, а затем – обезжириванию Сварка проводится в

специальных приспособлениях, либо на прихватках, выполненных ручной

аргонодуговой сваркой W-электродом. Когда свариваемые поверхности уже готовы к

работе, к ним нельзя прикасаться незащищенными руками.

Выбор режимов

полуавтоматической сварки титана.

При

полуавтоматической сварке титана используется постоянный ток обратной

полярности. При выборе режимов учитывается толщина металла, склонность сплава к

росту зерна и подверженность термическому циклу. Чтобы максимально уменьшить

рост зерна, стоит выбирать режимы с повышенными скоростями и незначительной

погонной энергией. Поскольку титан имеет высокое электрическое сопротивление,

сварка проводится с небольшими вылетами электрода. Однако при работе с

использованием невысоких токовых режимов есть риск непровара корня шва. Чтобы

избежать этого, корень стоит выполнить ручной аргонодуговой сваркой

W-электродом, а остальную разделку – сваркой плавящимся электродом. Основное

положение – нижнее. Если используется сварка с глубоким проплавлением на

повышенных токовых режимах, необходимо использовать гелиево-аргоновую газовую

смесь (80% + 20%). Для увеличения пластичности, прочности и устойчивости к

образованию трещин сварочные швы требуют дополнительной термической обработки,

выбрав режим в зависимости от состава сплава.

Техника

полуавтоматической сварки титана.

При механизированной

сварке титана плавящимся электродом в инертных газах особые сложности связаны с

обеспечением надежной защиты зоны нагрева. Поэтому, если применяется этот метод

сварки, работа проводится в специальных камерах, где контролируется атмосфера.

Сварка в монтажных условиях проводится импульсно-дуговым способом, что

обеспечивает более высокую производительность, чем альтернативный вариант –

ручная сварка неплавящимся электродом при одновременном снижении погонной

энергии в 2-2,5 раза. В некоторых случаях используется вакуумная сварка титана

и его сплавов, главным преимуществом которой является чистота металла шва, в

котором не образуются примеси из неметаллических элементов и газов. Режим

сварки и ее техники необходимо выбрать так, чтобы обеспечить устойчивое горение

дуги с минимумом разбрызгиваний. Для этого необходим струйный перенос

электродного металла. Важно выбрать оптимальное соотношение сварочного тока,

скорости подачи электродной проволоки, дугового напряжения и вылета электрода.

Газовая защита.

Одним из важнейших

условий получения качественного соединения при сварке титановых сплавов

является обеспечение надежной газовой защиты: сварного шва; участков основного

металла, которые нагреты до 250-300 градусов. Можно выбрать один из трех

вариантов газовой защиты: струйная – с задействованием специальных

приспособлений; местная – в герметичных камерах малого объема; общая – в

камерах с контролируемой атмосферой (УБС-1, ВКС-1, ВУАС-1).

Рис. 1 Защитная камера для сварки титана Дополнительные

защитные устройства изготавливаются из нержавеющей стали. Необходимо, чтобы

были предусмотрены газовые линзы и рассекатели. К газовой горелке прикрепляется

специальная насадка для защиты кристаллизующейся сварочной ванны. Ее ширина

должна быть 40-50 мм, а длина – 60-120 мм в зависимости от режима сварки. При

сварке кольцевых поворотных и неповоротных стыков, а также трубчатых

конструкций используются местные или малогабаритные камеры.

Рис. 2. Вспомогательное оборудование для защиты зоны сварки

Качество защиты можно определить по внешнему виду металла шва. Если его

поверхность является серебристой или светло-желтой, защиту можно считать

достаточной. Сварной шов желто-голубого цвета свидетельствует о нарушениях

защиты, хотя в некоторых случаях такие швы вполне допустимы. О некачественном

шве свидетельствует синевато-серый и темно-синий цвет.

Изучить: 1. Характеристика

цветных сплавов.

2. Подготовка к полуавтоматической сварке.

3. Газовая защита сварочной ванны.

17.02.2022

группа: 412

Предмет: Техника и технология частично механизированной сварки (наплавка) плавлением в защитном газе.

Тема урока: Характеристика меди и ее сплавов. Особенности технологии сварки (наплавки).Сварочные

характеристики меди.

Для меди, характерны такие ее технические характеристики, как высокая

стойкость по отношению к воздействию различных химических веществ, сохранение

высоких механических свойств в условиях глубокого холода, высокие показатели

теплопроводности и электропроводности.

Необходимо учитывать следующие особенности меди и ее сплавов, влияющие на

технологию сварки.

1. В связи с высокой температурой и теплопроводностью, затрудняющими

локальный разогрев, требуются более концентрированные источники нагрева и

повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при

сварке многослойных швов металл каждого прохода для измельчения зерна

проковывают при температурах 550-800° С.

2. Легкая окисляемость меди при высоких температурах приводит к засорению

металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и

ограниченно — в твердом. С медью закись образует легкоплавкую эвтектику Сu—Сu2О (температура плавления 1064° С), которая

сосредоточивается по границам зерен и снижает пластичность меди, что может

привести к образованию горячих трещин.

3. При сварке латуней возможно испарение цинка. Образующийся окисел цинка

ядовит, поэтому при сварке требуется хорошая вентиляция. Испарение цинка может

привести к пористости металла шва. Это осложнение удается преодолеть

предварительным подогревом металла до температуры 200-300° С и повышением

скорости сварки, уменьшающим растекание жидкого металла и испарение цинка.

4. Медь в расплавленном состоянии поглощает значительные количества

водорода. В околошовной зоне диффузионно-подвижный водород взаимодействует с Сu2О, располагающейся но границам зерен;

образующиеся пары воды, которые не растворяются в меди и не могут из нее выйти,

создают в металле значительные напряжения, приводящие к образованию большого

числа микротрещин. Это явление получило название водородной болезни меди.

5. Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у

стали) может вызвать при сварке повышенные температурные и остаточные

сварочные напряжения и деформации. Для уменьшения деформации конструкции сварку

ведут в жестком закреплении, по прихваткам. При повышенной толщине металла

регулируют величину зазора.

6. Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно

бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще

всего сварку ведут в нижнем положении. Для формировании корня шва без дефектов

необходимы подкладки.

Для меди и сплавов на ее основе могут быть

использованы все основные способы сварки плавлением. Сварка в защитных

газах позволяет получать сварные соединения с наиболее высокими свойствами

(механическими, коррозионными и т. д.), так как металл шва содержит минимальное

количество примесей. Сварку выполняют неплавящимся (вольфрамовым) и плавящимся

электродами. Используют вольфрамовые лантанированные или иттрированные

электроды диаметром до 6 мм. В качестве присадочного металла при сварке

плавящимся электродом пригодна проволока из меди и ее сплавов, которые по

составу идентичны основному металлу, но содержат раскислители. При сварке

используют инертные по отношению к меди газы: аргон, гелий (чистотой 99,9%),

азот. При неплавящемся электроде сварку выполняют на переменном токе или на

постоянном токе прямой полярности. При сварке плавящимся электродом используют

постоянный ток обратной полярности.

Подготовка под сварку

металла и электродной проволоки

Проволоки, листы, плиты, трубы и другие полуфабрикаты

из меди должны иметь сертификаты, определяющие их марку и химический состав. На

заводе работники ОТК проверяют поступившие медь на соответствие свойств и

состава сертификатам, ГОСТам или техническим условиям.

Медные листы и плиты в процессе хранения укладывают в

горизонтальное положение без провисания с прокладкой между ними алюминия меди

или мягких пород дерева, исключающих образование на меди вмятин и других

повреждений.

В меди, предназначенной для изготовления ответственных

сварных конструкций перед запуском в производство необходимо проконтролировать

содержание кислорода, которое не должно превышать 0,01 %. Кроме того, требуется

определить содержание висмута и свинца с помощью химического анализа или

качественной пробы. Для этого испытывают стандартные образцы на разрыв при

температуре 550°С. Если относительное удлинение составляет более 5%, медь можно

применять для изготовления сварных конструкций ответственного назначения.

Режут металл на гильотинных ножницах или плазменной

дугой, а кромки под сварку разделывают механическим путем на строгальном или

фрезерном станке.

Перед сваркой поверхность меди тщательно очищают от

загрязнений металлической щеткой (до блеска) или промывают 10%-ным раствором

каустической соды. После чего выполняют обезжиривание бензином, уайт-спиритом

или другим растворителем.

Сварочную

проволоку перед

употреблением подвергают очистке травлением. Для этого применяют водный раствор

азотной кислоты (75 см3/л) или смесь серной и соляной кислоты в

соотношении 100:1 с последующей промывкой в воде, затем в щелочи, после чего

снова в чистой проточной воде. После промывки проволоку сушат горячим воздухом.

Медные электроды перед сваркой прокаливают, что снижает вероятность проявления

водородной болезни.

Сборка под

сварку. При

сборке под сварку тщательно подгоняют стык по всей длине в приспособлениях,

обеспечивающих надежное поджатие свариваемых кромок. Однако при этом должен

быть исключен натяг, вызывающий дополнительные напряжения в металле. Смещение

кромок и зазор между ними для большинства медных конструкций допускается не

более 10 % толщины свариваемого металла, но не более 2 мм.

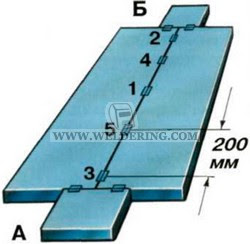

В процессе сборки прихватки производят таким образом,

чтобы их высота не превышала 1/3 глубины разделки или катета шва. При сварке по

таким прихваткам образуется качественный сварной шов, не требующий подрубки

прихваток перед сваркой. Длина прихваток должна равняться толщине свариваемого

металла, а расстояние между ними не превышать L = (15...20)δ при толщине

свариваемого металла до 10 мм. При сварке меди большей толщины расстояние между

прихватками составляет L = (6...8)δ. Перед прихваткой свариваемый металл

предварительно подогревают. Зависимость температуры подогрева от толщины меди представлена

ниже.

Толщина меди, мм

6-10

10-20

20-40

40 и более

Температура нагрева,- °С

200-250

250-300

300-400

400-500

При охлаждении ниже 200°С и повторном предварительном

нагреве свариваемого изделия прихватки могут разрушиться, поэтому в перерывах

между технологическими операциями изделие не должно охлаждаться ниже

температуры 200-250°С.

Прихватки выполняют ручной дуговой сваркой покрытыми

электродами, ручной дуговой сваркой неплавящимся электродом в среде защитных

газов или полуавтоматической сваркой плавящимся электродом в среде защитных

газов. При ручной дуговой сварке прихватки выполняют на постоянном токе

обратной полярности.

Силу

сварочного тока выбирают по зависимости:

I=(60…70)dэ

где dэ – диаметр электрода, мм.

Для предупреждения проплавления металла, при

необходимости, с обратной стороны стыка устанавливают формирующие графитовые,

магнезитовые или медные водоохлаждаемые подкладки. В зависимости от

конструктивных особенностей свариваемых деталей можно применять остающиеся

подкладки в виде лент, полос или проволоки.

Механизированная сварка плавящимся

электродом (полуавтоматическая сварка) меди.

При сварке меди и ее сплавов основной трудностью

является получение сварных швов без пор, окисных включений и трещин.

Образование пор в металле шва может быть представлено зависимостью изменения

растворимости водорода в меди от содержания в ней кислорода. Согласно диаграмме

взаимной растворимости кислорода и водорода при снижении в металле кислорода

меньше определенного значения расплавленный металл склонен к активному

поглощению водорода. В этом случае в процессе сварки при высокой влажности

защитных газов и окружающего дугу воздуха, повышенном содержании водорода в

металле и электродной проволоке или их загрязнении .органическими веществами,

металл шва насыщается водородом.

Если содержание водорода в металле превышает его

растворимость, в процессе кристаллизации сварочной ванны образуется

перенасыщенный раствор водорода в меди, который приводит к образованию пор, а

при наплавке больших толщин металла и к трещинам. На поры и трещины такого

происхождения активные раскислители влияния не оказывают и не предотвращают их

образование. В целях борьбы с порами и трещинами такого происхождения в

активную зону дуги вводят небольшие доли кислорода.

Для получения металла шва высокого качества содержание

кислорода в смеси с инертными по отношению к меди газами должно быть

достаточным для полного связывания водорода в зоне дуги и предотвращения этим

попадания его в сварочную ванну, и недостаточным для образования в шве закиси

меди.

В случае если водорода в меди меньше критического

значения по диаграмме взаимной растворимости, медь может усваивать кислород в

значительных объемах. В этом случае водород, попадающий из зоны дуги в ванну,

восстанавливает закись меди. Образующиеся при этом в металле шва пары воды

способствуют образованию пор и трещин. В этом случае для борьбы с кислородом в

меди применяют активные раскислители: фосфор, марганец, кремний, титан,

цирконий и другие активные к кислороду элементы.

Для меди характерно отсутствие внутреннего окисления и

весьма интенсивное образование окислов на ее поверхности при высоких

температурах. Толщина образуемых окислов тем больше, чем выше температура

нагрева и больше при ней время выдержки. Поэтому нагрев меди в процессе сварки

и особенно предварительный ее подогрев приводят к окислению поверхности металла

с образованием закиси меди значительной толщины.

При нарушении технологии сварки расплавленный металл

затекает вперед движения дуги, заплавляя окислы меди на свариваемых кромках. В

этом случае окислы меди остаются в шве в виде неметаллических включений. В

зависимости от массы попавших в наплавленный металл окислов в швах образуются

несплавления или черноты, располагающиеся между швом и основным металлом или

между отдельными валиками или слоями.

Для предотвращения образования таких дефектов процесс

сварки в среде защитных газов выполняется таким образом, чтобы дуга частично

горела на расплавленном металле ванны, а часть дуги располагалась на окисленной

поверхности свариваемых кромок. Под воздействием температуры дуги окислы меди

на свариваемых кромках диссоциируют и в сварочную ванну не попадают.

Такая технология может быть выполнена только при

строгом соответствии требованиям силы тока, скорости подачи электродной

проволоки, ее диаметра, скорости сварки, напряжения на дуге, наклона электрода

и соблюдении других параметров режима и технологических приемов сварки.

В этом случае ручная дуговая сварка неплавящимся

электродом в среде защитных газов предпочтительна слева направо, а

полуавтоматическая сварка плавящимся электродом в газовой среде - справа

налево. При сварке неплавящимся электродом горелка должна располагаться для

сварки углом назад на 40-45° от металла, а присадочный металл подаваться с

хвостовой части ванны под углом 30-35° к свариваемому металлу. В процессе

полуавтоматической сварки угол наклона горелки от металла при расположении

углом вперед должен составлять 75-80°.

Так же располагается горелка или

электрод при автоматической сварке как в среде защитных газов, так и подслоем

флюса. Ввиду высокой тепло- и температуропроводности изделия из меди подвергают

предварительному подогреву и повышенной погонной энергии сварки. Температура

предварительного подогрева зависит от массы и химического состава свариваемого

изделия, условий сварки и ее погонной энергии, выдержки между наплавляемыми

валиками, применяемой защитной среды и других факторов. В процессе сварки

предварительно нагретое изделие остывает, а теплота, вводимая в процессе

сварки, способствует его восстановлению до заданной температуры. Такой

оптимальный вариант на практике встречается весьма редко.

При сварке изделий большой массы тепла дуги

недостаточно для поддержания заданной температуры нагрева. В этом случае

основной металл не смачивается наплавленным металлом и образуются несплавления

шва. Если температура нагрева изделия будет выше оптимальной, расплавленный

металл становится жидкотекучим и затекает вперед дуги. Это снижает глубину

проплавления и образует в шве наплывы и непровары. Для поддержания заданной

температуры в этом случае процесс сварки периодически прекращают, охлаждая

изделие до заданной температуры. Чтобы получить сварные швы высокого качества и

обеспечить необходимую производительность процесса, температура изделий при

сварке не должна отличаться более чем на ±50°С от оптимального значения. Такие

условия обеспечивают угол смачивания 70-90°, что позволяет получать высокое

качество сварных швов (см. рисунок 4).

Рисунок 4 - Влияние температуры предварительного подогрева на угол

смачивания при сварке медиВ зависимости от конструктивных особенностей

свариваемого изделия из меди технология сварки должна обеспечивать выполнение

всех сварочных операций не более чем за три- четыре предварительных подогрева

свариваемого изделия.

Если изделие остыло ниже температуры 100-150°С,

очередной предварительный подогрев его считают следующим циклом нагрева. При

несоблюдении таких условий в зоне сплавления и в сварных швах возможно

появление трещин, заметно снижаются также механические свойства сварных

соединений.

Горелки подогрева должны быть направлены на 70-100 мм

по обе стороны стыка, а их пламя при перемещении горелок не должно попадать на

кромки.

Для металла толщиной более 20 мм сварку начинают и

заканчивают на технологических планках размером 100×100 мм с формой разделки и

толщиной металла, соответствующей спариваемому металлу. Если предусмотрен

припуск на механическую обработку в начале и конце шва, технологические планки

можно не применять. При отсутствии технологических планок кратер в конце шва

заваривают без перемещения горелки вперед. В случае вынужденных перерывов

сварки кратер ранее выполненного шва после предварительной вырубки и зачистки

перекрывают на 15-30 мм. Допускается выплавка кратера дугой с последующей

беспрерывной его заваркой. Автоматическую и полуавтоматическую сварку меди и ее

сплавов в среде защитных газов производят плавящимся электродом, а

автоматическую и ручную дуговую сварку - неплавящимся электродом.

Дуговая сварка неплавящимся электродом применяется для

сварки меди толщиной до 10 мм. Медь большей толщины сваривают плавящимся

электродом автоматической или полуавтоматической сваркой. При автоматической

сварке меди и ее сплавов плавящимся электродом для защиты дуги используют

аргон, гелий или азот. Полуавтоматическая сварка применяется для сварки мелких

узлов, прихватки изделий перед сваркой, приварки технологических планок и

ремонта дефектных участков сварных швов.

При

неизменном режиме сварки (Iсв = 400...450 А, Uд = 32...34 В, Vcв = 14...16 м/ч,

температура предварительного подогрева меди 400-450°С) примесь к аргону азота

увеличивает глубину провара и массу ванны от 4 г при сварке в аргоне до 9 г при

сварке в азоте. Такое изменение состава защитной среды уменьшает удельную

энтальпию металла сварочной ванны от 2156×10-3 Дж/кг при сварке

в аргоне до 1960х10-8 Дж/кг при сварке в азоте. Добавка к аргону гелия повышает

массу ванны до 6 г, а удельная энтальпия ее по сравнению с защитой дуги аргоном

уменьшается до 2055×10-3Дж/кг.

Таким образом, при неизменных параметрах режима

тепловложение в металл ванны составляет (Дж) в аргоне 3684,4, в гелии 5275,4 и

в азоте 7536,2. Приведенные данные показывают, что с энергетической стороны в

качестве защитной среды лучше применять азот, затем гелий и аргон. В результате

более высокого тепловложения в металл при сварке меди в среде азота

увеличивается глубина провара, что позволяет снизить температуру

предварительного подогрева свариваемых изделий и повысить эффективный КПД

процесса.

Для получения сварных швов без пор и других дефектов к

защитным газам добавляют небольшие доли кислорода. Кислород, поступающий в зону

дуги с защитным газом, расходуется на потери в окружающее пространство, на

взаимодействие с водородом диссоциации влаги защитного газа и окружающего

воздуха, на взаимодействие с водородом, поступающим в зону дуги с электродным и

свариваемым металлом, на окисление свариваемого металла и его легирующих

добавок, на образование озона и других химических соединений.

Водород, находящийся в атмосфере дуги, взаимодействует

с кислородом смеси в первую очередь, а оставшийся после этого кислород

затрачивается на окисление металла. Поэтому добавка кислорода, необходимая для

взаимодействия с водородом в зоне дуги и устранения этим причин образования пор

в металле шва, считается полезной и не должна превышать допустимых норм.

Смеси

защитных газов, удовлетворяющие таким требованиям:

Ar + до 2% O2;

N2 + до 4% O2;

He + до 2% O2;

25-35% He + до 4% O2 + Ar остальное;

25-35% N2 + до 4% O2 + Ar остальное.

Механизированная

сварка плавящимся электродом (полуавтоматическая сварка) выполняется на постоянном токе

обратной полярности. Режимы полуавтоматической сварки приведены в табл /p/pице

2.

Таблица 2 -

Режимы механизированной сварки плавящимся электродом (полуавтоматческой сварки)

меди

Диаметр сварочной проволоки, мм

Сила сварочного тока, А

Напряжение на дуге, В

1,2

140-160

20-22

1,6

200-240

22-24

2,0

280-340

26-28

Изучить: 1. Сварочная характеристика меди.

2.Подготовка

материала к сварке.

3. Особенности сварки меди.

15.02.2022

группа: 412

Предмет: Техника и технология частично механизированной сварки (наплавка) плавлением в защитном газе.

Тема урока: Характеристика среднелегированных и высоколегированных сталей. Особенности технологии сварки (наплавки).Сварка

углеродистых сталей

Углеродистая сталь – сплав железа и углерода с

незначительным содержанием полезных примесей: кремний и марганец, вредных

примесей: фосфор и сера. Концентрация углерода в сталях данного типа составляет

0,1-2,07%. Углерод выступает в качестве основного легирующего элемента. Именно

он определяет сварочно-механические свойства этого класса сплавов.

В зависимости от величины содержания углерода

выделяют следующие группы углеродистых сталей:

менее 0,25% – низкоуглеродистые;

0,25-0,6 % – среднеуглеродистые;

0,6-2,07 % – высокоуглеродистые.

Потребность в высокоуглеродистых сталях возникает

при проведении ремонтных работ, при производстве пружин, режущих, бурильных,

деревообрабатывающих и других инструментов, высокопрочной проволоки, а также в

тех изделиях, которые должны обладать высокой износостойкостью и прочностью.

Технология

сварки высокоуглеродистых сталей

Сваривание возможно, как правило, с предварительным

и сопутствующим подогревом до 150-400°С, а также последующей термообработкой.

Обусловлено это склонностью данного типа сплавов к хрупкости, чувствительностью

к горячим и холодным трещинам, химической неоднородностью шва.

К

сведению! Исключения возможны, если использовать специализированные электроды

для разнородных сталей.

После подогрева необходимо произвести отжиг, который

нужно проводить до тех пор, пока изделие не остынет до температуры 20°С.

Важным условием является недопустимость

осуществления сварки на сквозняках и при температуре окружающей среды ниже 5°С.

Для повышения прочности соединения необходимо

создавать плавные переходы от одного до другого свариваемого металла.

Хорошие результаты достигаются при сваривании узкими

валиками, с охлаждением каждого наплавленного слоя.

Исполнителю следует также соблюдать правила,

предусмотренные для соединения среднеуглеродистых сплавов.

Особенности

сварки высокоуглеродистых сталей

Рабочую поверхность необходимо очистить от

загрязнений различного рода: ржавчина, окалина, механические неровности и

грязь. Присутствие загрязнений может привести к образованию пор.

Охлаждать конструкции из высокоуглеродистых сталей

нужно медленно, на воздухе, для нормализации структуры.

Предварительный подогрев ответственных изделий до

400°С позволяет достичь необходимого показателя прочности.

Виды

сварки высокоуглеродистых сталей

1. Оптимальным вариантом проведения сварочного

процесса является ручная дуговая сварка с помощью покрытых электродов. Работа с

высокоуглеродистыми сталями обладает большим количеством специфических

характеристик. Поэтому сварка высокоуглеродистой стали проводится специально

разработанными электродами, например, НР-70. Сваривание осуществляется

постоянным током обратной полярности.

2. Сварка под флюсом также используется для

соединения сплавов данного типа. Равномерно покрыть флюсом рабочую зону в

ручном режиме довольно сложно. Поэтому, в большинстве случаев, используется

автоматическая технология. Расплавленный флюс образует плотную оболочку и

предотвращает воздействие вредных атмосферных факторов на сварочную ванну. Для

сваривания под флюсом используются трансформаторы, выдающие переменный ток.

Данные аппараты позволяют создавать устойчивую дугу. Главное достоинство

данного метода – небольшие потери металла вследствие малого разбрызгивания.

Важно отметить, что не рекомендуется применять метод

газовой сварки. Процесс характеризуется выгоранием большого количества

углерода, в результате чего образуются закалочные структуры, которые

отрицательно сказываются на качестве шва.

Однако, если свариванию подвергаются рядовые конструкции,

то применение данного способа возможно. Соединение производится на нормальном

или незначительном пламени, мощность которого не превышает 90 м3 ацетилена в

час. Изделие нужно подогреть до 300°С. Сварка осуществляется левым способом,

что дает возможность уменьшить время нахождения металла в расплавленном

состоянии и продолжительность его перегрева.

Сварка

углеродистой стали

Сварка коррозионностойких и углеродистых сталей

является ярким примером соединения разнородных материалов.

Предварительный и сопутствующий нагревы изделий до

температуры примерно в 600°С позволят получить шов с более однородной

структурой. После работ нужно произвести термическую обработку, это поможет

избежать образование трещин.

Для сваривания нержавейки и низкоуглеродистых сталей

на практике применяются два метода, которые подразумевают использование

сварочных стержней:

электроды из высоколегированной стали или электроды

на никелевой основе заполняют сварочный шов;

кромки изделия из низкоулегродистой стали наплавляется

легированными электродами, затем плакированный слой, кромки из нержавейки

свариваются специальными электродами для нержавейки.

Сварку нержавеющих и углеродистых сталей также можно

проводить аргонодуговым методом. Однако, такая технология используется крайне

редко и только для работы с особо ответственными конструкциями.

Также исполнитель может произвести соединение

методом полуавтоматической сварки с помощью металлического электрода в защитной

среде инертных газов.

Изучить: 1. Технология сварки

высокоуглеродистых сталей.

2. Особенности сварки высокоуглеродистых сталей.

3. Сварка углеродистой стали.

15.02.2022

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Подготовка к сварке. Выбор режимов сварки деталей из алюминиевых сплавов. Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его

сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры

приведены в мм)

Конструктивные элементы подготовки кромок при сварке

со сквозным проплавленнем н формированием шва на весу

При сварке за один проход может возникнуть надрез

корня шва

При снятии фаски с обратной стороны стыкуемых кромок

надрез не возникает. Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки,

на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим

растворителем.

Пленку окиси алюминия удаляют механически или

химическим травлением.

При механической обработке (непосредственно перед

сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или

щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в

растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды.

После травления поверхность промывают проточной водой, а затем осветляют в

30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в

25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После

повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже

обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе

едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в

холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои

свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в

приспособлениях или на прихватках, выполняемых аргонодуговой сваркой

W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают

металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки

прихватывают повторно. При сварке прихватки полностью переплавляют.

Выбор параметров режима

Сварку ведут на постоянном токе обрат ной полярности.

Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой

кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22

мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток -

быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют

за один проходили двусторонними швами.

Процесс

сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими

замыканиями дуги (КЗ).

Ориентировочные режимы

Вид соединения

Размеры, мм

Процесс сварки

Газ

Сварочный ток, А

Напряжение на дуге, В

Скорость сварки, м/ч

Диаметр электрода , мм

Вылет электрода, мм

Расход газа, л/мин

S

b

2,5-3

0+0,5

ИДС

Ar

40-80

15-18

35-45

1,2

10-13

7-9

4

0+0,5

ИДС

ИДС

СТР

Ar

Не

Ar

80-130

120-160

150-220

18-20

24-26

23-24

30-40

15-50

45-70

1,4-1,6

13-18

8-10

45-50

10-20

6

0+1

ИДС

ИДС

СТР

Ar

Не

Ar

180-250

180-200

200-320

23-26

25-30

23-30

20-35

25-45

25-35

1,6-3

1,6-2

1,6-2

15-30

15-25

15-25

12-14

45-50

12-18

8-10

0+1

0+4

ИДС

СТР

СТР

Ar

Ar

Не

250-320

250-400

250-320

25-30

25-33

32-36

20-35

25-45

25-35

1,6-3

1,6-4

1,6-2

15-40

15-25

12-20

14-25

60-70

12-16

0+4

0+1,5

0+1,5

СТР

Ar

Ar

Не

Не+Ar

320-420

400-500

280-360

300-450

26-28

28-35

34-36

30-34

20-30

25-35

20-25

20-25

2

4

2-3

4

18-25

25-40

26-30

25-40

20-25

20-25

60-80

70-80

20-30

0+1,5

СТР

Ar

Не+Ar

Не

310-550

300-500

280-360

26-35

30-35

34-36

18-20

18-25

20-25

2-4

2-4

2-3

20-40

20-40

20-30

18-25

60-80

70-80

2,5-3

0+0,5

ИДС

ИДС

КЗ

СТР

Ar

Не

Не

Ar

60-100

80-100

90-120

90-120

16-18

17-19

16-17

17-19

35-40

35-45

40-45

40-45

1-1,4

1-1,2

0,8-1,2

0,8-1,2

10-15

6-8

35-40

35-40

6-9

4-5

0+0,5

ИДС

СТР

ИДС

Аг

Аг

Не

120-220

150-220

150-200

18-22

19-22

25-30

25-35

25-35

25-40

1,2-1,6

1,2-1,4

1,2-1,6

12-18

12-15

12-18

10-12

10-12

35-40

8 и более

0+1

СТР

Аг

Не

280-330

280-320

27-29

32-35

20-25

20-25

1,6

1,6

18-30

18-25

20-25

45-60

Техника сварки

При сварке алюминия и его сплавов необходимо

использовать чистые и сухие перчатки из спилка или из другого подобного

материала

Механизированную сварку стыковых соединений без

разделки кромок в нижнем и вертикальном положениях выполняют обычно без

поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также

без поперечных колебаний, а последующие - с небольшими (до 5 мм) перемещениями

электрода

При сварке угловых швов в нижнем

положении угол наклона горелки относительно вертикальной стенки - 30-

45°.

Угловой шов на вертикальной плоскости ведут снизу-вверх "углом

вперед". Однопроходную сварку

выполняют с перемещениями конца электрода.

Угловые швы больших сечений на вертикальной плоскости

делают многопроходными

путем выполнения узких швов. Так же

сваривают и стыковые горизонтальные швы

Изучить: 1. Подготовка металла к сварке.

2. Выборы

параметров сварки.

3. Техника

сварки.

15.02.2022

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Сварочные материалы для ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе деталей из алюминия. Расход сварочных материалов. Сварочные

материалы для ручной дуговой сварки неплавящимися электродами в защитном газе деталей из

алюминия.

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Технология сварки меди и ее сплавов. Трудности при сварке меди.

В 1991 году изобретена и впервые опробована технология Friction stir welding (сварка трением с перемешиванием). С помощью данной технологии создают прочное неразъёмное соединение любых цветных металлов, включая трудносвариваемые алюминий, магний, титан и высоколегированные стальные сплавы.

Преимущества

перед сваркой плавлением делают FSW востребованным методом в автомобильной

промышленности, на производстве ракетоносителей, самолетов, поездов и т.д.

Все бы хорошо, но даже сварка меди обойдётся минимум в 600 тысяч евро. Такое оборудование вряд ли доступно рядовому сварщику автосервиса или домашнему мастеру.

Что же делать? Прибегнуть к старому доброму аргонодуговому способу (TIG), который при должном опыте позволит добиться отличного результата в работе с цветными металлами.

Как выполняется аргонодуговая сварка меди: правила, принципы и особенности технологии

Сегодня

разработаны и активно используются несколько технологий для образования

неразъёмного соединения медных деталей. Метод сварки меди аргоном считается

одним из самых эффективных. Соединение заготовок в среде инертного газа

позволяет работать с крупными и мелкими частями с образованием надёжного шва.

Температура плавления меди и её сплавов достаточно низкая. Чистый металл переходит в жидкое состояние при 1083 0С, бронза при 950 0С. Это создаёт некоторые сложности при работе с расплавом. Для тонких деталей высока вероятность прожига, в толстостенных заготовках металл быстро становится текучим и выплёскивается из ванны.

Высокая теплопроводность (в 2 раза выше в сравнении с алюминием) требует предварительного прогрева заготовок до температуры 350–600 0С с помощью газовой горелки. Приём снижает риски возникновения дефектов в месте контакта частей. Температура подбирается опытным путём в зависимости от толщины кромок и чистоты основного металла.

Сварку выполняют вольфрамовым электродом. Неплавящийся рабочий инструмент хорошо проваривает металл с образованием ровного и прочного шва. В линейке различают две марки:

·

ЭВЛ: лантанированные

элементы производят с добавлением оксида лантана 1,1–1,4%. Считается

универсальным рабочим инструментом для сварки аргоном.

· ЭВИ: итерированные электроды относятся к одним из самых стойких в ряду неплавящихся. Их применяют для самых ответственных участков сварки. В качестве добавки к вольфраму используют 1,8–2,2% оксида иттрия — соединение улучшает стабильность катодного пятна на участке поджига дуги, что в конечном итоге повышает её стабильность в расширенном интервале рабочих токов.

Сварка меди аргоном выполняется с использованием ЭВИ–электродов на постоянном токе. Среда защитного газа необходима, чтобы убрать процесс образования оксида меди в реакции взаимодействия с кислородом воздуха. В отличие от чистого металла диоксид относится к тугоплавким соединениям (1380 0С). Его образование затрудняет сварку и ухудшает качество шва.

Использование аргона

Подготовка металла

Для изделий толщиной в пределах 5–12 мм подходит метод односторонней

разделки. Угол скоса зависит от следующих критериев:

·

Толщины

свариваемых заготовок: чем больше параметр, тем шире должен быть угол открытия.

·

Диаметра

электрода: для стержня необходимо обеспечить достаточный доступ к корню шва.

·

Метода

работы: для сварки меди в среде аргона достаточно обеспечить угол 40–50 0С.

Заготовки

толщиной более 12 мм разделывают по каждой из сторон.

Режим аргонодуговой сварки.

Настройки

под аргонодуговой аппарат подбирают к толщине свариваемых деталей и в

зависимости от диаметра используемого электрода:

|

Толщина медных кромок, мм |

Ø электрода, мм |

Сварочный ток, А |

Расход защитного газа, л/мин |

|

1,2 |

2,5–3,0 |

120–130 |

От 7 до 8,5 |

|

1,5 |

2,5–3,0 |

140–150 |

От 7 до 8,5 |

|

2,5 |

3,5–4,0 |

220–230 |

От 7,5 до 10 |

|

3,0 |

3,5–4,0 |

230–240 |

От 7,5 до 10 |

Кроме неплавящихся вольфрамовых электродов аргоновая сварка меди ведётся с использованием присадочной проволоки. Расходник помогает устранить небольшое количество кислорода, которое всё–таки проникает в сварочную зону.

Желательно

выбирать проволоку, близкую по составу к свариваемому металлу. Обычно берут

материал с включением марганца. Добавка эффективно связывает проникающий

кислород, устраняя появление тугоплавкого оксида. Вместе с тем включения

марганца ухудшают качество шва, снижая однородность и прочность соединения. Для

того чтобы улучшить результат сварки, желательно использовать проволоку с

добавками редкоземельных элементов. Материалы, также как и марганец, полностью

удаляют кислород из сварочной зоны, но при этом сами не остаются в сварном шве.

Плохо то, что это один из самых дорогих расходников, применение которого для

бытовых операций, как правило, не оправданно.

В домашней

практике часто используют обычные медные провода, тщательно зачищая поверхность

от защитного лака и обезжиривая. Желательно, чтобы температура плавления

расходника была немного ниже, чем у соединяемого металла.

Полезные советы для сварки меди аргоном

·

Толстостенные

детали (более 12 мм) можно сваривать без присадочной проволоки за счёт

наплавления металла заготовок.

·

В процессе работы

горелку следует вести плавно зигзагами, заходя поочерёдно на одну и другую

сторону линии соединения. Приём позволяет выполнить расплавление более

равномерно, что улучшает качество шва.

·

Тонкие

детали сваривают прерывистым укороченным шагом — способ позволяет избежать

прожога материала.

·

На концевых

участках ванны используют функцию заварки кратера. Если опция не предусмотрена

в аппарате, дугу плавно отводят вручную, используя метод постепенного

удлинения.

·

Присадочную

проволоку всегда располагают перед горелкой.

·

Медные трубы

сваривают прерывистым швом на небольших токах.

Технология

аргонодуговой сварки позволяет выполнять соединение как в вертикальном, так и в

горизонтальном направлении. Техника работы и подбор сварочных токов осваиваются

на опыте, поэтому при недостатке навыка желательно попрактиковаться на ненужных

частях и только после этого приступать к сварке ответственных деталей.

Изучить: 1. Процесс

выполнения сварки меди.

2. Подготовка металла к сварке.

3. Режимы сварки.

группа: 412

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Техника сварки деталей из алюминиевых сплавов.

Способы

сварки алюминия и его сплавов.

Для алюминия

и его сплавов возможно применение почти всех промышленных способов сварки

плавлением и давлением. Ручную дуговую сварку покрытыми электродами в настоящее

время используют редко, хотя она в принципе возможна. Наибольшее

распространение для изготовления сварных конструкций приобрела дуговая сварка в

инертных газах. Автоматическую дуговую сварку с использованием флюсов применяют

для крупногабаритных конструкций, электрошлаковую - для металла больших толщин.

Для получения сварных швов с высокими механическими характеристиками используют

также электроннолучевую и лазерную сварку.

Дуговая

сварка в среде инертных газов наиболее распространена при изготовлении конструкций

из алюминиевых сплавов ответственного назначения. Осуществляется как

неплавящимся вольфрамовым электродом, так и плавящимся. Используемые инертные газы:

аргон высшего и первого сорта по ГОСТ 10157-79, гелий высокой чистоты и смесь

аргона с гелием. Выбор конкретного способа сварки определяется толщиной

металла, конструкцией изделия и масштабом производства.

Дуговая

сварка неплавящимся вольфрамовым электродом. В качестве неплавящегося электрода применяют

вольфрам с добавками лантана, иттрия и других элементов. Использование чистого

вольфрама не рекомендуется. Отмеченные примеси придают электроду повышенную

стойкость, обеспечивают большую плотность тока и другие преимущества.

Питание дуги

осуществляется от источника переменного тока, что обеспечивает разрушение

оксидной пленки за счет эффекта катодного распыления. Использование дуги

переменного тока связано с тем, что при сварке постоянным током обратной полярности

из-за возможного расплавления вольфрамового электрода допустим сварочный ток

небольшой величины, а при сварке постоянным током прямой полярности затруднено

удаление оксидной пленки.

Сварку

вольфрамовым электродом выполняют вручную, механизировано или автоматически.

При сварке в среде гелия напряжение повышается на 7... 10 В, при этом дуга

укорачивается, а сила тока снижается на 10... 15 %. Расход газа при

использовании гелия увеличивается в

1,8...2,2

раза. Ручная сварка ведется на меньших значениях тока в один или несколько

проходов в зависимости от толщины.

Дуговая

сварка вольфрамовым электродом в среде инертных газов является наиболее

универсальным способом сварки, который позволяет выполнять сварку в различных

пространственных положениях и труднодоступных местах. При этом достигается

высокая прочность и пластичность сварных соединений, близкие к прочности и

пластичности основного металла.

Сварка

вольфрамовым электродом диаметром 2...6 мм целесообразна для узлов алюминия и

его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход

на стальной подкладке; при толщине металла 4...6 мм сварку выполняют с двух

сторон, а начиная с толщины 6...7 мм применяют разделку кромок (V- или

Х-образную). Соединение с отбортовкой кромок целесообразно для металла толщиной

0,8...2 мм. Присадочный металл выбирают в зависимости от марки сплава: для

технического алюминия - проволоку марок АО, АД или АК, для сплавов типа АМг -

проволоку той же марки, но с

увеличенным

(на 1___1,5 %) содержанием магния для компенсации его

угара.

Диаметр проволоки составляет 2...5 мм. Рекомендуемые режимы ручной сварки

приведены в табл. 14.

Рекомендуемые

режимы ручной дуговой сварки вольфрамовым электродом

Таблица 14

|

Толщина

металла, мм |

Диаметр,

мм |

Сила тока,

А |

||

|

вольфрамового электрода |

присадочной проволоки |

в аргоне |

в гелии |

|

|

1...2 |

2 |

1...2 |

50...70 |

30...40 |

|

3...4 |

3 |

2...3 |

100...130 |

60...90 |

|

4...6 |

4 |

3 |

160... 180 |

ПО...130 |

|

6...10 |

5 |

3...4 |

220...300 |

160...240 |

|

11...15 |

6 |

4 |

280...360 |

220...300 |

Для

обеспечения надежной газовой защиты в зависимости от режима сварки

устанавливают оптимальный расход газа (от 4 до 12 л/мин при ручной сварке и до

30 л/мин при автоматической). Чрезмерный расход газа приводит к его

турбулентному истечению и засасыванию воздуха в зону дуги, т. е. к нарушению

газовой защиты, а при малом истечении газа (или чрезмерно большой скорости

сварки) защита зоны сварки будет недостаточной. Подачу защитного газа включают

с помощью аппаратуры управления за 3...5 с до возбуждения дуги, а выключение

подачи - через 5...7 с после обрыва дуги.

При

выполнении сварки алюминия и его сплавов вручную особое внимание уделяется

технике сварки. Угол между присадочной проволокой и электродом должен быть

примерно 90°. Присадка подастся короткими возвратно-поступательными движениями.

Недопустимы поперечные колебания вольфрамового электрода. Длина дуги -

1,5...2,5 мм. Вылет электрода от торца наконечника горелки - 1___1,5 мм. Сварку

обычно ведут справа налево («левый» способ), чтобы снизить перегрев свариваемого

металла.

Для сварки

алюминия и его сплавов малых толщин целесообразно применять импульсную дугу

переменного тока. При ее использовании удается сваривать алюминиевые сплавы

толщиной от 0,2 мм. Стыковые соединения металла толщиной 0,2... 1 мм сваривают

на стальных подкладках с формирующей канавкой, используя присадочную проволоку

диаметром 0,6...0,8 мм. При этом коробление изделия снижается на

40.. . 60%.

Сварка

плавящимся электродом. Плавящийся электрод применяют при дуговой сварке алюминиевых сплавов

толщиной более 4 мм. Сварку выполняют на постоянном токе обратной полярности

при силе тока, обеспечивающей струйный перенос электродного металла, проволокой

1.5.. .2.5

мм. В связи с недостаточно высокой жесткостью алюминиевой проволоки сварка

проволокой диаметром менее 1,2... 1,5 мм затруднительна. Сварку ведут в чистом

аргоне либо в смеси аргона и гелия (до 70 % Не). При этом газовую смесь

предпочитают при сварке металла больших толщин.

Изучить: 1. Процесс сварки алюминия.

2. Режимы

сварки алюминия.

3. Сварка алюминия плавящимся электродом.

группа: 412

Предмет: Техника и технология частично механизированной сварки (наплавка) плавлением в защитном газе.

Тема урока: Характеристика алюминиевых, никелевых, титановых сплавов. Особенности технологии сварки (наплавки).

Характеристика

алюминиевых, никелевых, титановых сплавов.

Сварка

алюминиевых и магниевых сплавов. Наличие оксидной пленки на поверхности алюминия

препятствует сплавлению свариваемых кромок между собой, а также основного и

присадочного металлов. Для предотвращения попадания оксидной пленки в сварной

шов необходимо перед сваркой удалять оксидную пленку химическими растворителями

с поверхности основного и присадочного металлов.

Вследствие

высокой теплопроводности и теплоемкости металла следует использовать для

сварки алюминиево-магниевых сплавов мощные источники теплоты с

высокой степенью концентрации тепловой энергии. Высокий коэффициент линейного

расширения сплавов способствует короблению изделий при нагреве. Сварку

конструкций из алюминиево-магниевых сплавов нужно вести в жестких зажимных

приспособлениях - кондукторах.

Сварку

конструкций выполняют покрытыми электродами, по слою флюса, в защитных газах

неплавящимся или плавящимся электродами, а также можно применять электрошлако-

вую сварку. Сварку покрытыми электродами выполняют при толщине металла менее 4

мм. При сварке неплавящимся электродом уровень качества сварного соединения

выше, чем при сварке плавящимся электродом, но при этом производительность

процесса сварки ниже.

Сварка

титановых сплавов. Вследствие

малой теплопроводности титановых сплавов на образование сварного соединения

требуется меньшее количество теплоты, чем при сварке малоуглеродистой стали.

Параметры режима сварки титановых сплавов близки к параметрам режима сварки

аустенитных сталей. Титановые сплавы немагнитны, поэтому нет опасности

магнитного дутья, но в то же время для сварки нельзя применять магнитные

стенды. В расплавленном состоянии титановые сплавы имеют высокую жидкотекучесть

и обладают высоким коэффициентом поверхностного натяжения, поэтому сварные

соединения склонны к прожогам. К сборке стыков из титановых сплавов предъявляют

более жесткие требования, чем при сварке других конструкционных материалов.

В связи с

высокой химической активностью титана при повышенных температурах и особенно в

расплавленном состоянии основной трудностью при сварке плавлением является

обеспечение надежной защиты от атмосферы не только сварочной ванны и корня шва,

но и остывающих участков сварного соединения, нагретых до температуры свыше 350

°С. Сварные конструкции обычно изготавливают дуговой сваркой в защитных

инертных газах.

В

зависимости от конфигурации и размеров свариваемых узлов применяют три типа

защиты зоны сварки инертным газом:

- ? общую защиту в камере с

контролируемой атмосферой;

- ? защиту только сварного

соединения с использованием местных камер;

- ? струйную защиту зоны сварки,

осуществляемую непрерывным обдуванием сварочной ванны и остывающих

участков сварного соединения перемещением сварочной горелки.

Камеры с

контролируемой атмосферой обеспечивают наиболее надежную защиту сварного

соединения. Применение таких камер особенно целесообразно в серийном

производстве в том случае, когда конструкция имеет сложную конфигурацию, а швы

располагаются в труднодоступных местах. Сварку в камерах выполняют вручную и в

автоматическом режиме, при этом сварщик может находиться как вне камеры, так и

в ней в специальном скафандре. Камеры с размещенными в них деталями,

подлежащими сварке, сначала вакуумиру- ют, а затем заполняют инертным газом.

Местные

защитные камеры используют с предварительным вакуумированием или без него. В

последнем случае вытеснение воздуха обеспечивается продувкой такой камеры

5-10-кратным объемом инертного газа. Разновидностью местных защитных камер

являются накидные малогабаритные камеры. Такие камеры предназначены, главным

образом, для автоматической сварки неповоротных стыков трубчатых конструкций.

Наибольшее

распространение имеет сварка неплавящимся электродом на воздухе. Для

обеспечения надежной защиты зоны сварки разработаны специальные горелки с

соплами с удлиненной насадкой, подкладки и другие приспособления. Аргонодуговую

сварку выполняют на постоянном токе прямой полярности.

Для сварки

титановых сплавов малой толщины (менее 1,5-2 мм) находит применение

импульсно-дуговая сварка неплавящимся электродом. При этом снижается перегрев

металла, уменьшаются сварочные деформации и несколько повышается пластичность

швов. Для сварки титановых сплавов толщиной более 3 мм можно применять сварку

под слоем флюса. Сварку ведут на остающейся металлической подкладке, на медной

технологической подкладке или на флюсовой подушке. Высокое качество сварки

титана и его сплавов обеспечивает применение электронно-лучевой сварки и

дуговой сварки в вакууме.

Трудности полуавтоматической сварке титана.

Титан и его сплавы обладают высокой химической активностью,

что обусловливает необходимость предохранения от окисления даже участков

околошовной зоны при нагревании до 250-300 градусов. Поскольку в околошовной

зоне часто наращивается зерно, необходимо выбирать подходящий токовый режим.

Газовые примеси (в первую очередь, водорода),

растворенные в основном и присадочных металлах, вызывают образование пор и

холодных трещин.

Из-за низкой вязкости расплавленного металл велик

риск образования прожогов.

Подготовка к полуавтоматической сварке.

Раскрой на заготовки

и подготовка кромок чаще всего проводятся механическими способами. Если изделия

являются толстостенными, можно провести разделительную резку и подготовку

кромок газотермическими методами, но затем надо обязательно обработать кромки

механически на глубину как минимум 3-5 мм. Для зачистки кромок на ширину 15-20

мм используются металлические щетки, шаберы и прочие приспособления.

Обязательным является последующее обезжиривание кромок. Если перед сваркой