Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Ремонт колес. Снятие и установка колес. Применяемые инструменты и приспособления. Типичные дефекты колес. Способы обнаружения дефектов. Определение способов и средств ремонта. Оформление учетной документации. Безопасность труда при ремонте колес.

Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Определение способов и средств ремонта. Безопасность труда при ремонте рамы грузового автомобиля и кузова легкового автомобиля.

Технологические процессы ремонта рам

и кузовов.

Характерными

дефектами рам являются деформации лонжеронов и поперечин, повреждения

кронштейнов, ослабление посадки заклепок в отверстиях, износ отверстий, трещины

через отверстия и в сплошном металле. В зависимости от вида дефектов и их числа

ремонт рам выполняют при полной или частичной разборке при наличии на них

небольшого числа дефектов в виде ослабления заклепочных соединений, износа

отверстий и трещин. Полную разборку рам осуществляют при наличии большого числа

дефектов или значительных деформациях.

Типовой

технологический процесс ремонта рам с полной разборкой включает мойку, разборку

на детали, дефектацию и сортировку деталей, их ремонт, сборку рамы, контроль

качества сборки и окраску рамы.

Мойку,

удаление старой краски и обезжиривание рам выполняют погружением их на 1-1.5 ч

в ванну с щелочным раствором каустической соды (80-100 г/л при 80-90 °С). Для

удаления остатков моющего раствора раму промывают горячей водой. Разборку рамы

на детали производят удалением заклепок высверливанием, выжиганием газовой

резкой или срубанием головок заклепок пневмозубилом. Дефектацию и сортировку

деталей рамы выполняют в соответствии с техническими требованиями на ремонт.

Критериями для выбраковки балок являются: деформации балок, превышающие

допустимые в ТУ на ремонт; наличие трещин при одновременном коррозионном

разрушении поверхностей этих трещин. При наличии других дефектов балки

ремонтируют.

Ремонт балок

начинают с устранения их деформации в холодном состоянии правкой на прессе.

Контроль при правке балок осуществляют линейками и шаблонами. При ремонте

деталей рамы допускается заварка трещин или вырезка поврежденной части и

приварка дополнительных ремонтных деталей (ДРД). Все сварные соединения

выполняют встык или внахлестку при определенной последовательности наложения

швов. При трещинах, проходящих через отверстия для заклепок крепления

поперечин, вырезают поврежденный участок и приваривают ДРД, изготовленную из

листовой стали СтЗ. Сварку балок рам ведут электродом УОНИ13/45 диаметром 4 мм

постоянным током 130-150 А.

Сварочный

шов и прилегающую к нему поверхность основного металла на ширине 20 мм очищают

от шлака. Шов не должен возвышаться над поверхностью основного металла более

чем на 2 мм. Сварочный шов и поверхность основного металла на расстоянии 3-4 мм

по обе стороны от шва упрочняют наклепом пневматическим молотком. Изношенные

отверстия заваривают и сверлят новые. Для предупреждения возникновения усталостных

трещин кромки просверленных отверстий упрочняют раздачей шариком. Сборку рам

выполняют с использованием гидравлической клепальной установки. Установка для

гидравлической клепки рам (рис. 18.1) состоит из скобы 6 с силовой головкой 1,

гидравлического привода и арматуры. В корпусе 3 установки расположены масляный

бак, насос, реверсивный золотник с электромагнитами, реле давления и другие

приборы. Шлангами насос соединен с силовой головкой на скобе, которая

подвешивается к монорельсу через уравновешивающий механизм. Силовая головка 1

имеет мультипликатор, повышающий давление с 14 до 100 МПа в рабочем цилиндре

скобы.

Рис.

18.1. Установка для гидравлической клепки рам:

1 - силовая головка; 2 -

электродвигатель; 3 - корпус; 4 - пусковое

устройство; 5 - шланги; 6 - скоба

Контроль

качества ремонта рамы заключается в проверке ее размеров и формы. Разница в

длине диагоналей на отдельном участке рамы между двумя поперечинами не должна

превышать 5 мм. Результаты измерений расстояний между лонжеронами рамы спереди

и сзади не должны давать разницы более чем 4 мм. У собранной рамы отверстия в

передних кронштейнах передних и задних рессор должны быть соосны. Скалки для

кронштейнов передних рессор и для кронштейнов задних рессор должны одновременно

проходить через отверстия правого и левого кронштейнов.

Разность

стрел прогиба лонжеронов по вертикали одной рамы не должна превышать 6 мм.

Кривизна вертикальной стенки лонжерона допускается не более 2 мм на длине 1 м,

а на всей длине - не более 10 мм.

Окраску рам

в зависимости от производственной программы осуществляют пневматическим

распылением или при большой программе окунанием.

Технологические процессы ремонта кузовов и кабин

В корпусных конструкциях кузовов и кабин встречаются дефекты в виде

коррозионных разрушений и трещин, пространственных отклонений расположения

элементов кузова (кабины). Типовой технологический процесс капитального ремонта

кузовов и кабин в сборе предусматривает разборку, полное или частичное снятие

старой краски, дефектацию, ремонт составных частей или их замену, сборку,

окраску и контроль качества.

При ремонте кузовов и кабин

применяют различные способы устранения имеющихся на их поверхностях дефектов

(деформаций и перекосов стоек, вмятин и выпучин панелей, пробоин, разрывов,

трещин, разрушений сварных швов, коррозионных повреждений). Выбор рационального

способа устранения дефектов определяется обеспечением требуемого уровня

качества и экономической целесообразностью. Типовой технологический процесс

ремонта корпуса кузова, имеющего различные дефекты, предусматривает правку

панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов,

крепление ДРД на места удаленных панелей, проковку и зачистку сварных швов, окончательную

правку и рихтовку лицевых панелей.

Снятие старой краски и удаление ржавчины

Продукты коррозии и старую

краску с поверхности кузовов и кабин снимают скребками или металлическими

щетками с использованием смывок и преобразователей ржавчины, а также

дробеструйным способом. Наибольшую эффективность дают дробеструйный способ и

смывки, в основе действия которых лежат химические реакции металла, краски,

ржавчины и раствора.

Дефектация

Корпусы кузовов и кабин

проверяют с помощью контрольных шаблонов, по конфигурации похожих на

сопрягаемую с корпусом деталь, а также кондукторов, позволяющих устанавливать

пригодность деталей по геометрической форме. Наличие трещин и коррозии на

корпусе выявляется визуально. Усталостные трещины в несущих элементах кузова

требуют их замены.

Правка панелей с

аварийными повреждениями

Правка предусматривает работы по

вытягиванию, выдавливанию и выколачиванию деформированных частей кузова для

придания им первоначальной формы и размеров.

Для эффективного проведения этих операций необходимо соблюдать следующие

условия:

- - растягивающее усилие должно быть

приложено под тем же углом, под которым была приложена сила, вызвавшая

повреждение;

- - напротив точки приложения силы

должна быть приложена противодействующая сила, с тем чтобы растяжение было

регулируемым;

- - должен быть предусмотрен контроль

за процессом растяжения, а также за возможными попутными деформациями,

вызванными растягивающим усилием.

Правку аварийных кузовов и

кабин выполняют на стендах (рис. 18.2).

Усилия растяжения и сжатия

создают рабочими цилиндрами 1, 3, в которые жидкость поступает от насоса. Для

правки кузов 4 устанавливают на подставки 6, закрепленные на фундаментной раме

2. На подставки опираются силовые поперечные трубы 8, которые губками зажимов 7

закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме

выполняют расчалочными приспособлениями 5.

Рис. 18.2. Стационарный стенд для правки

кузова легкового автомобиля: а - установка кузова на стенде; б

- элементы крепления кузова при правке

Удаление поврежденных участков кузовов Такие участки удаляют газовой резкой или пневматическим резцом.

Наибольшее распространение при ремонте кузовов имеет пневматический резец, так

как обеспечивает высокую производительность труда и лучшее качество кромок в

местах вырезки. Перед вырезкой дефектные участки размечают с помощью шаблонов и

мела. Шаблоны по форме соответствуют ремонтным деталям, а по размерам -

поверхности меньше ремонтных деталей на 25 мм по всему периметру.

При удалении дефектных

участков кузова или кабины следует принять меры по предохранению корпуса от

искажений геометрии из-за ослабления его жесткости и под действием собственной

массы.

Техника безопасности на кузовном участке

К выполнению слесарных работ допускаются лица не моложе 18 лет, прошедшие

медицинское освидетельствование, имеющие соответствующее квалификационное

удостоверение и прошедшие специальное обучение по утвержденной программе с

проверкой знаний в квалификационной комиссии и получившие права (допуск).

Жестянщик обязан соблюдать правила внутреннего трудового распорядка,

установленные на предприятии. Продолжительность рабочего времени жестянщика не

должна превышать 40 ч в неделю. Продолжительность ежедневной работы (смены)

определяется правилами внутреннего трудового распорядка или графиком сменности,

утверждаемыми работодателем по согласованию с профсоюзным комитетом.

Жестянщик должен знать, что

наиболее опасными и вредными производственными факторами, действующими на него

в процессе производства жестяницких работ, являются:

оборудование, инструмент и

приспособления;

материалы с острыми кромками

(листовой металл);

участие при сварочных работах.

Перед началом работы жестянщик

должен:

Одеть средства индивидуальной

защиты, застегнуть манжеты рукавов костюма.

Осмотреть и подготовить свое

рабочее место, убрать все лишние предметы, не загромождая при этом проходов.

Проверить состояние пола на

рабочем месте. Если пол мокрый или скользкий, потребовать, чтобы его вытерли

или посыпали опилками, или сделать это самому.

Проверить наличие и

исправность оборудования, инструмента, приспособлений.

Во время работы жестянщик

должен:

Ремонтируемые кабины и кузова

устанавливать и надежно закреплять на специальных подставках (козелках).

Перед правкой крыльев и других

деталей из листовой стали очищать их от ржавчины металлическими щетками.

Выполнять эту операцию в защитных очках и рукавицах. Очистку, а также работы,

связанные с выделением вредных веществ, производить у включенного местного

отсоса.

Применять гаечные ключи,

соответствующие размерам гаек и болтов.

Постоянно следить за чистотой рабочего места. Обрезки складывать в специально

отведенные для этой цели места (ящики).

Осуществлять правку деталей

только с использованием специальных оправок.

При совместной работе с

газоэлектросварщиком пользоваться защитными очками.

Производить крепление

абразивных кругов на оправках зачистных машинок двумя ключами.

При необходимости

предварительного нагрева мест повреждения непосредственно на автомобиле во

избежание пожара предварительно снять близлежащие материалы и детали, которые

могут воспламениться.

При работе с

электроинструментом необходимо пользоваться диэлектрическими перчатками,

выдаваемыми совместно с электроинструментом.

Подключать ручной

электроинструмент к электросети только при помощи вилки, имеющей удлиненный

заземляющий контакт.

При прекращении подачи

электроэнергии или перерыве в работе необходимо отсоединить электроинструмент

от электросети.

Присоединение шланга к сети и

к пневматическому инструменту, а также его отсоединение производить только

после закрытия вентиля на воздушной магистрали. Соединять и закреплять шланги

на штуцерах только хомутиками.

Следить, чтобы не было утечки воздуха в местах соединения шланга.

При прекращении подачи воздуха

или перерыве в работе, даже на короткое время, необходимо перекрыть вентиль на

воздушной магистрали.

При обнаружении неисправности

пневмо- и электроинструмента, а также в случае подозрения на их неисправность

немедленно прекратить работу и сдать инструмент на проверку или в ремонт.

По окончании работы жестянщик

обязан:

Привести в порядок свое

рабочее место, убрать инструмент и приспособления в отведенное для них место.

Снять средства индивидуальной

защиты и убрать их в предназначенное для них место. Своевременно сдавать

специальную одежду и другие средства индивидуальной защиты в химчистку (стирку)

и ремонт.

Вымыть руки с мылом.

О всех недостатках,

обнаруженных во время работы, известить своего непосредственного руководителя.

Электросварщики обязаны

соблюдать требования безопасности труда для обеспечения защиты от воздействия

опасных и вредных производственных факторов, связанных с характером работы:

повышенное напряжение в

электрической цепи, замыкание которой может пройти через тело человека;

расположение рабочего места на

значительной высоте относительно земли (пола);

вредные вещества;

острые кромки, заусенцы и

шероховатости на поверхности заготовок;

повышенная запыленность и

загазованность воздуха рабочей зоны.

Перед началом работы

электросварщики обязаны:

предъявить руководителю работ

удостоверение о проверке знаний безопасных методов работ;

надеть каску, спецодежду,

спецобувь установленного образца

проверить рабочее место и

подходы к нему на соответствие требованиям безопасности;

подготовить инструмент,

оборудование и технологическую оснастку, необходимые при выполнении работ,

проверить их исправность и соответствие требованиям безопасности;

в случае производства

сварочных работ в закрытых помещениях или на территории действующего

предприятия проверить выполнение требований пожаровзрывобезопасности и

вентиляции в зоне работы.

Требования безопасности во

время работы:

место производства работ, а

также нижерасположенные места должны быть освобождены от горючих материалов в

радиусе не менее 5 м, а от взрывоопасных материалов и установок - 10 м;

сварка должна осуществляться с

применением двух проводов, один из которых присоединяется к электрододержателю,

а другой (обратный) - к свариваемой детали. Запрещается использовать в качестве

обратного провода сети заземления металлические конструкции зданий,

технологическое оборудование, трубы санитарно-технических сетей (водопровод,

газопровод и т.п.);

Перед сваркой электросварщик

должен убедиться, что кромки свариваемого изделия и прилегающая к ним зона

(20-30 мм) очищены от ржавчины, шлака и т.п. При очистке необходимо

пользоваться защитными очками.

Электросварочный аппарат

должен иметь электроблокировку, обеспечивающую автоматическое отключение

напряжения холостого хода или ограничение его до напряжения 12 В с выдержкой

времени не более 0,5с;

Во время перерывов в работе

электросварщику запрещается оставлять на рабочем месте электрододержатель,

находящийся под напряжением, сварочный аппарат необходимо отключать, а

электрододержатель закреплять на специальной подставке или подвеске.

Подключение и отключение сварочных аппаратов, а также их ремонт должны

осуществляться специальным персоналом через индивидуальный рубильник.

По окончании работы

электросварщик обязан:

отключить электросварочный

аппарат;

привести в порядок рабочее

место, собрать инструмент, смотать в бухты сварочные провода и убрать в

отведенные для их хранения места;

убедиться в отсутствии очагов

загорания, при их наличии залить водой;

обо всех нарушениях требований

безопасности, имевших место в процессе выполнения работы, сообщить бригадиру

или руководителю работ;

убедиться в отсутствии очагов

загорания; при их наличии - залить водой;

обо всех нарушениях требований

безопасности, имевших место в процессе работы, сообщить бригадиру или

руководителю.

Выполнять работы на

сверлильных и других металлообрабатывающих и заточных станках с пневмо- и

электроинструментом, разрешается только лицам не моложе 18 лет, прошедшим

дополнительное обучение и инструктаж по безопасным методам выполнения этих

работ.

При выполнении работ на

участке рабочие должны уделять особое внимание организации труда, состоянию

инструмента и соблюдении правил безопасной работы.

При выполнении работ

инструмент, приспособления, запасные части располагаются в непосредственной

близости, в пределах зоны досягаемости. Чтобы исключить возможность падения,

кладут их на горизонтальные плоскости. Рабочую поверхность верстака покрывают

листовым металлом.

При использовании различных

режущих элементов механического оборудования нужно быть очень внимательным:

напильники нужно держать только двумя руками, предварительно зажав

обрабатываемую деталь в тиски; при пользовании ножницами для резки металлов

левую руку следует держать подальше от режущих частей, а отрезанный кусок

отгибать так, чтобы не поранить правую руку заусенцами. Молоток должен прочно

сидеть на рукоятке, чтобы он не соскакивал при ударе.

Рабочие не должны касаться

движущихся частей оборудования, машин, механизмов, не прикасаться к

электрооборудованию, к распределительным шкафам, арматуре общего освещения, к

электрическим проводам и другим токоведущим частям, не наступать на переносные

электрические провода, шланги, лежащие на полу, не снимать ограждения и

защитные кожухи с движущихся и токоведущих частей оборудования.

При работе на асфальтобетонном

полу у верстака или стенда, для предупреждения простудных заболеваний

располагают деревянную решетку.

Устанавливать верстаки

вплотную у стен можно лишь в том случае, если там не размещены радиаторы

отопления, трубопроводы и прочее оборудование.

По окончании работ необходимо

убрать свое рабочее место, инструмент и приспособления разместить в специальных

ящиках и шкафах. Отключить электропитание всех установок. Не оставлять под

нагрузкой силовые установки - прессы, стенды, приспособления.

На рабочем месте слесаря

должны быть соответствующее технологическое оборудование, приспособления и

инструмент.

Ручной инструмент должен быть

в исправном состоянии, чистым и сухим. Его выбраковка как и выбраковка

приспособлений, должна производиться не реже одного раза в месяц.

В соответствии с ГОСТ 2310-77

молотки и кувалды должны иметь бойки с гладкой, слегка выпуклой поверхностью,

не косой и не сбитой, без сколов, выбоин, трещин и заусенцев их рукоятки и

рукоятки других инструментов ударного действия должны быть изготовлены из

древесины твердых и вязких лиственных пород (дуб, береза, кизил, бук, клен,

ясень, рябина) или синтетических материалов, обеспечивающих эксплуатационную

прочность и надежность в работе.

Инструмент должен

соответствовать ГОСТ 2310-77 и быть надежно насажен на рукоятку и расклинен закругленными

клиньями из мягкой стали.

Длину рукоятки выбирают в

зависимости от массы инструмента: для молотка 300-400 мм; для кувалды 450-900

мм. Рукоятки ножовок, напильников, отверток, шаберов должны быть затянуты

бандажными кольцами.

Инструмент ударного действия

(зубила, крейцмейсели, бородки, керны, просечки) должны иметь гладкую

затылочную часть без трещин, заусенцев,наклепа и скосов.

Гаечные ключи в соответствии с

ГОСТ 16983-80 (7275-75) должны быть подобраны по размерам гаек и болтов. Размер

зева ключей не должен превышать размеров головок болтов и граней гаек более чем

на 0,3 мм. Запрещается отвертывать гайки ключами больших размеров с

подкладыванием металлических пластинок между гранями болтов и гаек и губками

ключа и удлинять рукоятку дополнительными рычагами, другими ключами и трубами.

Пневматический инструмент

должен соответствовать требованиям ГОСТ 12.2.010-75 и иметь исправные шланги и

рабочие органы. Присоединяют шланги к инструменту при помощи ниппелей или

штуцеров и стяжных хомутов. Перед присоединением шланг предварительно продувают

для удаления загрязнения. Воздух подают только после установки инструмента в

рабочее положение.

Стационарное оборудование

должно устанавливаться на фундамент и надежно крепиться болтами. Опасные места

должны ограждаться. Запрещается во время работы оборудования его чистка, смазка

и ремонт. Верстаки должны быть надежно закреплены к полу.

Все обслуживаемые или

ремонтируемые детали, узлы и (или) агрегаты должны надежно закрепляться на

станках или стендах на которых производиться их обслуживание и ремонт. При

перемещении тяжелых деталей, массой более 10 кг, необходимо применять

специальное подъемное и транспортирующее оборудование.

В соответствии с типовыми

нормами слесарю выдается специальная одежда в виде хлопчатобумажного костюма,

кирзовых сапог, брезентовых рукавиц и головного убора. По мере загрязнения или

порчи спецодежда заменяется на чистую или новую.

В производственных помещениях

предусматривается естественное, искусственное освещение. Помещения с постоянным

пребыванием персонала должны иметь естественное освещение. При работе в темное

время в производственных помещениях используют искусственное освещение. В свою

очередь, освещение естественное может быть в зависимости от расположения

световых проемов (фонарей) боковым, верхним и комбинированным.

Искусственное освещение бывает

общим (при равномерном освещении помещения), локализованным (при расположении

источников света с учетом размещения рабочих мест), комбинированным (сочетание

общего и местного освещения). Помимо этого, выделяют аварийное освещение

(включаемое при внезапном отключении рабочего освещения). Аварийное освещение

должно быть не менее 2 лк внутри здания.

На кузовном участке

используются естественное и искусственное освещения.

Естественное освещение

создается солнечным светом через верхние световые проемы. Для искусственного

освещения используются люминесцентные лампы, размещенные на высоте 4 м.

Рекомендуется очищение не менее 2 раза в год.

На участке организована

приточно-вытяжная вентиляция. СП 60. 13330. 2011, СНИП. 31-03-2011.

Во избежание загрязнения

воздуха отработавшими газами работа двигателей автомобилей запрещается.

Кратковременная работа возможна.

Отопление на рабочих местах

организуется согласно норм и правил для производственных помещений. Въезд в

производственный корпус оснащается тепловой завесой.

В помещениях ремонтного

предприятия должны регулярно производиться влажная уборка, очистка от грязи,

мусора и воды.

Для предотвращения

травмирования рабочих, с ними проводится инструктаж по правилам использования

инструмента и оборудования.

Во избежание травмирования

ремонт и обслуживание машин и оборудования производить только при неработающем

двигателе, за исключением случаев, когда работа двигателя необходима в

соответствии с технологическим процессом обслуживания и ремонта.

При возникновении ситуации

травмирование во время ремонта и обслуживания машин и оборудования, а также

ситуации, угрожающей здоровью или жизни товарища по работе, необходимо как

можно быстрее исключить действие опасного источника (отключить рубильник,

завернуть вентиль, остановить работу оборудования и т.п.), а при необходимости

освободить или вынести пострадавшего из опасной зоны и оказать первую

медицинскую помощь.

Источниками шума могут

являться вращающиеся и движущиеся части оборудования и инструмента.

К источникам шума на участке

относится: части точильного станка, стенда для правки кузова, а также

подъёмники для разбора.

Для борьбы с шумом применяется

тщательная центровка и пригонка всех движущихся частей оборудования. Для этого

могут быть использованы

Скорость движения воздуха: при

холодном периоде года должна составлять не более 0,3 м/с, при теплом периоде

года скорость воздуха должна составлять не более 0,4 м/с.

Характеристики воздушной среды

Предельно допустимая

концентрация пыли искусственных абразивов не превышает 5мг/м3,образующаяся при

работе на точильных станках.

Предельно допустимая

концентрация окиси углерода на кузовном участке не более 20 мг/м3, аэрозоли

свинца 0,01 мг/м3.Для борьбы с вибрацией применяют тщательную центровку и

пригонку всех движущихся частей оборудования. Устанавливаются специальные

вибропоглащающие вставки между работающими стендами и основанием (фундаментом).

Допустимый уровень низкочастотных шумов на кузовном участке не превышает 85 дБ.

Согласно СанПиН 2.2.4.548-96

"Гигиенические требования к микроклимату производственных помещений"

на производственных участках организуются следующие оптимальные условия работы.

Относительная влажность

воздуха для теплого и холодного периодов года должна составлять 60-40%.

Пол в производственных

помещениях, занятых под выполнение ремонтных работ должен быть бетонным, или

покрыт кафелем, с целью легкой уборки загрязнений, в некоторых случаях поверх

могут устанавливаться деревянные щитки.

Стенки оштукатурены и

покрашены краской, с целью обеспечения возможности уборки, стены покрывают

масляной краской, или водоэмульсионной краской.

Цвет стен и пола - светлый,

для улучшения освещенности. Стены до высоты 1,6 метра покрашены голубой

краской.

При работе электроинструментом

и электросваркой следует соблюдать меры электробезопасности. Главным средством

защиты людей от поражения электрическим током является заземление. Необходимо

заземлить все имеющиеся приборы, оборудование на испытательном участке.

Запрещается работать на

незаземленном оборудовании. Необходимо иметь такие средства от поражения

электрическим током, как устройства ограничительные, автоматического контроля и

сигнализации, защитного заземления, автоматического отключения, знаки безопасности.

Изучить: 1. Ремонт рам и кузовов автомобилей.

2. Оборудование

применяемое при ремонте рам и кузовов автомобилей.

3. Техника безопасности во время выполнения ремонта рам и кузовов автомобилей.

Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Ремонт рамы грузового автомобиля и кузова легкового автомобиля. Типичные дефекты деталей рамы грузового автомобиля и кузова легкового автомобиля. Способы обнаружения дефектов.

Ремонт рамы грузового автомобиля и кузова легкового автомобиля. Типичные

дефекты деталей рамы грузового автомобиля и кузова легкового автомобиля.

Рама. Наиболее

часто встречающиеся дефекты рам: трещины, погнутость элементов, ослабление

заклепочных соединений и др.

Трещины продольных балок

(лонжеронов) и поперечных брусьев заваривают электродами УОНИ-13/55У, ОЗС-4 и

др. Концы трещин засверливают сверлом диаметром 6...8 мм, а кромки разделывают

с двух сторон на глубину 4...5 мм под углом 45˚. Сварочный шов и зону

термического влияния упрочняют наклепом в 2...3 прохода. В качестве инструмента

применяют пневматические молотки К. Е-16...КЕ-19 со сферическим бойком радиусом

3...5 мм. Хорошее качество ремонта рам достигается при использовании сварки в

среде углекислого газа на постоянном токе обратной полярности проволокой

Св-08ГС, Св-08Г2С, Св-18ХГСА.

При значительном повреждении

продольной балки рамы ее ремонтируют приваркой одной из частей, которую

вырезают из выбракованной по другим дефектам рамы. Для этого продольную балку

обрезают по шаблону под углом 45° (рис. 120), кромки соединяемых частей перед

сваркой зачищают и разделывают, при помощи шаблона стыкуют соединяемые части и

сваривают с двух сторон.

Погнутость

элементов рамы устраняют правкой в собранном виде, применяя винтовые или

гидравлические распорки, стяжки и другие приспособления

(рис. 1).

При

значительных деформациях раму разбирают, погнутые части правят на

гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм

на базовой длине в 1 м.

Продольные

балки с поперечными соединяют с помощью специальных кондукторов и

технологических болтов. Для проверки перекоса рамы устанавливают контрольную

линейку по диагонали между крайними отверстиями продольных балок. Результаты

измерения двух диагоналей должны быть одинаковыми.

|

Рис. 1.

Правка рам с помощью приспособлений: А —

гидравлического: 1 — насос; 2 – Шланг; 3 —

наставки. 4 — Соединительные втулки; 5 —

поршень: 6 — Рабочий цилиндр; 7 - подКладка; Б – Винтового; В — Реечного. |

Ослабленные заклепки удаляют, срезая их головки ручным

пневматическим зубилом или пламенем газовой горелки. Оставшуюся часть заклепки

выбивают выколоткой. Если отверстия под заклепки или болты изношены, их

рассверливают и развертывают на увеличенный размер, либо заваривают, снимают

наплывы металла и вновь рассверливают и развертывают

На нормальный размер. В том

случае, когда требуется заменить все заклепки в соединении, отверстия рассверливают

и развертывают по кондуктору.

Заклепки ставят горячим или холодным способом.

Холодным способом достигается лучшее качество клепки за счет упрочнения

материала.

Корпусные детали. Чаще всего наблюдаются дефекты корпусных

деталей: износ посадочных отверстий под подшипники и их стаканы, трещины в

перемычках между отверстиями, износ установочных штифтов, повреждения

резьбовых поверхностей.

Изношенные отверстия под

подшипники (стаканы подшипников) растачивают, соблюдая межосевые расстояния,

соответствующие техническим требованиям. Если предусматривается постановка

(запрессовка) дополнительных колец, то диаметр отверстия увеличивают на 6 мм.

По наружному диаметру эти промежуточные кольца обрабатывают так, чтобы их

посадка была с натягом 0,035...0,095 мм. От проворачивания кольца закрепляют

штифтами, клеевыми составами или электросваркой. При износе отверстий до 1,0мм

наносят гальванопокрытия (железнение).

Восстановление посадочных мест

под подшипники в корпусных деталях возможно установкой стальных тонкостенных

свертных втулок с последующим раскатыванием. (Технология предложена институтом

ГосНИТИ и ВНПО «Ремдеталь».)

Втулки изготавливают

штамповкой или гибкой в валковом приспособлении из стальной холоднокатаной

ленты толщиной 0,8... 1,7 мм. Для фиксации втулки применяют клеевой состав на

основе эпоксидной смолы или клей ВС-10Т. Одним из возможных способов фиксации

может быть следующий: на поверхности отверстия, расточенного под втулку,

нарезают винтовую канавку с шагом 1 мм и глубиной 0,30...0,35 мм. После

установки втулки в отверстие ее раскатывают при частоте вращения роликового

раскатника 60...300 мин-1 и подаче 0,1...0,3 мм/об с охлаждением эмульсией или

индустриальным маслом. Если последующее растачивание не предусматривается, то

раскатник настраивают на размер, больший номинального на 0,03...0,05 мм.

Трещины в деталях из чугуна заваривают

электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 или ПАНЧ-12,

специальными электродами МНЧ-2, ОЗЧ-2, НЧ-ЗА, ЦЧ-4 и другими по технологии. Для

заварки трещин в корпусных деталях используют и комбинированный способ — сварку

с герметизацией полимерными материалами. Для этого после сварки шов и

прилегающую к нему поверхность зачищают заподлицо с основным металлом и

двукратно обезжиривают ацетоном. На обезжиренную поверхность наносят тонким

слоем (до 1 мм) эпоксидный состав. Слой полимера обеспечивает хорошую

плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов

(картер маховика, картер коробки передач некоторых автомобилей и др.)

устраняют газовой, электродуговой или аргонно-дуговой сваркой.

Кабина, оперение, капот

и облицовка могут иметь

дефекты в виде трещин, пробоин, вмятин, коррозионных повреждений и др. Наиболее

вероятное расположение дефектов показано на рисунке 2. Лакокрасочное покрытие

удаляют, если есть отслаивания, пузыри, сетка трещин и т. д. Чтобы облегчить

отворачивание крепежных деталей, их нагревают пламенем газовой горелки, а

места точечной сварки высверливают или срубают тонким зубилом. Вмятины (мелкие

неровности) правят (рихтуют) ударами специального выколоточного молотка.

Неглубокие неровности можно

править местным нагревом газовой горелкой до температуры 650...850 °С. Нагрев

ведут с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать

пятикратную толщину листа, а пятна нагрева должны располагаться по контуру

выпуклости.

После подгонки и зачистки

вырез приваривают по всему периметру.

Трещины, разрывы, пробоины

заваривают газовой сваркой или сваркой в среде углекислого газа (с помощью

шланговых полуавтоматов: А-547, А-929) электродной проволокой Св-08ГС,

Св-08Г2С, Св-18ХГСА диаметром 0,8...1,2 мм.

Места, подлежащие сварке,

предварительно выправляют и зачищают. После наложения швов на лицевой

поверхности зачищают швы заподлицо с основным металлом, используя электро или

пневмошлифовальные машины.

Рис 2. Расположение дефектов:

А – кабины автомобиля

ГАЗ-5ЗА; 6 — Облицовки радиатора; А — Деформация

стоек ветрового стекла;

Б и М — Трещины; В - Разрушение мест крепления защелки замка; Г –

разрушение сварных швов; Д -- повреждение каркаса; Е — Износ отверстий: Ж, К И О — отрывы; 3 — ослабление крепления дверных петель; И — износ отверстий под ось в петлях навеса двери; Л — Вмятины; Н — Разрушение отверстий в местах крепления бампера

Дефектоскопия

рам и кузовов

Дефектоскопия

кузовов раритетных автомобилей является важной частью технологического процесса

восстановительного ремонта. Это объясняется тем, что эти автомобили поступают в

восстановительный ремонт после длительного срока эксплуатации со значительным

износом деталей и потерей ресурса узлов. Кроме того, на состояние поступающего

в ремонт раритетного автомобиля оказывают условия его хранения после снятия

автомобиля с эксплуатации по различным причинам. В связи с этим в кузове и

ходовой части следует ожидать проявление характерных явлений усталостного

износа отдельных элементов как рамы, так и самого корпуса кузова в виде трещин,

сквозной коррозии, деформаций силовых элементов конструкций и пр.

После

удаления старой краски кузов подвергают тщательному контролю с целью отбраковки

негодных деталей, подбора годных, определения вида и объема ремонтных работ.

Дефектоскопия кузова и его узлов выполняется в соответствии с техническими

условиями на его ремонт, разрабатываемыми индивидуально для каждого типа и

модели автомобиля. От принятого способа дефектации и тщательности ее выполнения

в значительной степени зависит качество ремонта.

Дефекты рам

пикапов и грузовых автомобилей проявляются в виде деформации различных

элементов вследствие перегрузок, ослабления заклепок, образования трещин, а

также нарушения пространственной геометрии рам. При дефектации рам особые

требования предъявляются к их геометрии: негоризонтальность на всю длину рамы

не должна превышать 7 мм; неперпендикулярность и кривизна в среднем не должна

быть больше 2 мм на 1 м длины, а на всю длину рамы - 10 мм.

Капитальный

ремонт рамы выполняют после ее полной разборки. Неполная разборка применяется

для рам с небольшим числом дефектов в виде трещин, ослабления заклепочных

соединений и износа отверстий.

Дефекты

кузовов легковых автомобилей, а также кабин и платформ пикапов включают в себя

механические повреждения в виде вмятин, обломов и разрывов; усталостные

трещины; нарушение плотности заклепочных и сварных соединений; коррозионные

повреждения и т.д.

Дефектоскопия

кузова и его деталей выполняется на участках общей разборки кузова и на

участках его ремонта. Для обнаружения дефектов в корпусе кузова и рамы, а также

для контроля вновь изготовленных деталей, сварных швов применяют способы

неразрушающего метода контроля.

Техническое

состояние рамы и кузова обычно проверяют наружным осмотром поверхности деталей

невооруженным глазом или с помощью простейших луп многократного увеличения.

Обычно для этой цели используют четырех- или девятикратные бинокулярные лупы.

Этот метод позволяет обнаружить поверхностные трещины, коррозионные разъедания,

деформации и др. Измерение специальными измерительными инструментами,

приспособлениями и шаблонами позволяет обнаружить отклонения геометрических

размеров деталей от первоначальных (перекосы, прогибы и пр.).

Для

выявления трещин и определения плотности посадки сочлененных деталей

применяется также метод простукивания деталей, который основан на определении

тональности звука при простукивании деталей молотком. По изменению тональности

можно определить трещины и ослабленные соединения (заклепками, болтами,

точечной сваркой и т.п.). эффективность этого способа зависит от опытности

мастера.

Следует

заметить, что осмотром можно установить только крупные, заметные на глаз

повреждения. Например вмятины, нарушенные формы, участки коррозии поверхности,

трещины и др. В некоторых местах несущих элементов кузова в результате

накопления усталости и значительного упрочнения металла вследствие наклепа,

появляющегося в процессе повторных ремонтов панелей, появляются волосяные

трещины, которые могут быть выявлены специальными способами.

К таким

способам, получившим наибольшее распространение, следует отнести

мелокеросиновый цветной и люминесцентный методы. Первый метод основан на

молекулярных свойствах жидкости и получил название капилярный метод или метод

проникающих жидкостей. В его основе лежит принцип капилярного проникновения

индикаторных жидкостей в полости поверхностных дефектов и регистрации

индикаторного рисунка. Керосин, обладая хорошей смачиваемостью и поверхностным

натяжением, легко проникает в неплотности.

Технология

этого метода состоит в том, что обследуемое место смачивают керосином и насухо

протирают или просушивают струей воздуха. Затем это место покрывают водным

раствором мела. Вследствие впитывания мелом керосина на меловой поверхности

появляется жирный след, по которому судят о величине трещины.

При цветном

контроле обследуемое место тщательно очищают и обезжиривают раствором

проникающей красной краски. После выдержки в течение 5... 10 мин раствор

удаляют с поверхности водой, либо с помощью растворителя (в зависимости от

применяемых дефектоскопических материалов).

После

очистки поверхности детали на нее путем напыления или мягкой кисточкой наносят

слой белой проявляющей смеси. Через

15...20 мин

на белом фоне в местах расположения дефектов появляются характерные яркие

полоски или пятна. Трещины обнаруживаются в виде тонких линий, степень яркости

которых зависит от глубины трещины. Поры проявляются в виде точек различной

величины, а меж- кристаллитная коррозия - в виде тонкой сетки. Очень мелкие

дефекты можно наблюдать через лупу или бинокулярный микроскоп. По окончании

контроля проявляющую смесь удаляют с поверхности, протирая деталь ветощью,

смоченной в растворителе. Деталь просушивают.

Дефектоскопические

материалы применяют комплексно. В комплект входят: очищающий состав,

индикаторная (проникающая) краска «Д»-М, проявляющая «Д»-В. Они могут

находиться в обычной посуде, а также в аэрозольных флаконах.

Проникающие

составы могут быть изготовлены из осветительного керосина - 70...80, бензина

Б-70-20...30 г, анилинового красителя или Судана IV- 1...3 г, а проявляющие из

(в%% по массе) белой нитроэмали НЦ - 25 ... 70 г, разжижителя РДВ - 20 г,

цинковых густотертых белил - 10 г.

Методом

красок можно выявить трещины шириной от 0,005 мм и глубиной до 0,4 мм. При

подогреве детали до 50...89°С можно обнаружить более мелкие трещины.

Важным

моментом при выборе метода ремонта элементов кузова из тонколистовой стали

является определение глубины коррозионного разрушения этих элементов. Для этой

цели лучше всего применять неразрушающие способы дефектоскопии, например с

помощью гамма- толщиномера (рис. 8.5).

Этим

прибором измеряют толщину листового стали облицовки кузова, когда доступ к

измеряемому объекту имеется лишь с одной стороны. Особых требований к чистоте

поверхности при измерении прибором не предъявляются.

Работа

прибора основана на измерении интенсивности гамма- лучей (источником которых

является кобальт-60), рассеянных при прохождении в обратном направлении в толще

металла. Детектором в приборе служит счетчик с кристаллом йодистого натрия.

Импульсы от детектора поступают в усилитель и далее на одноканальный

амплитудный анализатор импульсов, к выходу которого подключена интегрирующая

схема. Показания отсчитываются на приборе, шкала которого градуирована в

миллиметрах.

Рис. 8.5. Гамма-толщиномер:

1 - измерительный блок; 2 -пистолет-датчик; 3 -блок

питания

Прибор

позволяет измерять листы толщиной от 0 до 16 мм. Время, необходимое для

проведения одного замера, не превышает 30 с. Прибор получает питание от сети

переменного тока напряжением 220 В.

Для

определения глубины коррозионного разрушения можно использовать также некоторые

магнитные измерители толщины немагнитных покрытий на ферромагнитных основах

(приборы МИП-10, ВИП-2 и др.).

Изучить: 1. Основные дефекты рамы грузового автомобиля и кузова легкового автомобиля.

2. Ремонт

рамы грузового автомобиля и кузова легкового автомобиля.

3. Дефектоскопия

рам грузовых автомобилей и кузовов легковых автомобилей.

Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Определение способов и средств ремонта. Безопасность труда при ремонте ведущих мостов.

Способы и средства ремонта ведущих

мостов.

Снимите мост

с автомобиля, установите на стенд и разберите в необходимом для ремонта объеме.

Если при разборке установите, что конические роликовые подшипники пригодны к

дальнейшей эксплуатации, выпрессовывать их наружные кольца не следует.

При снятии

переднего моста подложите под задние колеса колодки (при снятии заднего - под

передние), поднимите переднюю часть автомобиля. Отсоедините гибкие тормозные

шланги тормозных механизмов, карданный вал, тягу сошки, амортизаторы, снимите

стремянки рессор, выкатите мост, снимите колеса, установите мост на стенд,

слейте масло и разберите мост.

Разборку

ведущих мостов начинайте с разборки ступицы. Ступицу разбирайте в следующем

порядке:

Отверните

болты крепления тормозного механизма (на передних мостах с дисковыми тормозными

механизмами) и снимите тормозной механизм;

Отверните

болты крепления ведущего фланца ( фланца полуоси) и с их помощью снимите или

вытащите полуоси, снимите устройство для отключения колес, разогните ус

стопорной шайбы, отверните контргайку, снимите стопорную шайбу, отверните гаку

регулировки подшипников, снимите упорную шайбу, ступицу с тормозным барабаном

(диском), подшипниками, резиновой уплотнительной манжетой и упорной шайбой

манжеты;

Осторожно,

чтобы не повредить рабочую кромку манжеты, выпрессуйте наружное кольцо

внутреннего подшипника уплотнительной манжетой, упорной шайбой и внутренним

кольцом подшипника;

Снимите с

помощью щипцов упорное кольцо внутреннего подшипника, сдвиньте наружное кольцо

подшипника до упора в выступ ступицы (чтобы освободить упорное кольцо), снимите

упорное кольцо и выпрессуйте наружное кольцо подшипника.

Бортовую

передачу разбирайте в следующем порядке:

Отверните на

заднем тормозном щите штуцер трубопровода гидропривода тормозного механизма (на

переднем - штуцер гибкого шланга) от колесного цилиндра, отверните гаки со

шпилек крепления цапфы и снимите пружинные шайбы, маслоотражатель, прокладку

маслоотражателя, цапфу, прокладку цапфы, пружинную прокладку, щит тормозного

механизма с колодками в сборе и прокладку щита;

Отверните

гайку ведомого вала бортовой передачи, выверните болты крепления крышки картера

бортовой передачи, снимите крышку в сборе с ведомым валом, снимите прокладку

крышки и выпрессуйте ведомый вал из крышки;

Отверните

болты крепления ведомой шестерни и снимите ее с вала;

Отметьте

положение корпуса роликового подшипника на приливе картера бортовой передачи

заднего моста (порядок дальнейшей разборки бортовой передачи переднего моста

см. далее), отверните болты крепления корпуса и снимите корпус подшипника,

выньте из картера стопорное кольцо шарикового подшипника, полуось и

маслоотражатель;

Снимите с

полуоси стопорное кольцо роликового подшипника, подшипник, ведущую шестерню и

шариковый подшипник.

Поворотные

цапфы переднего моста с бортовыми передачами разбирайте в следующем порядке:

Отверните

гайки крепления шаровых пальцев наконечников рулевых тяг и снимите рулевые

тяги;

Отверните

болты крепления шаровой опоры поворотной цапфы к кожуху полуоси и снимите

упоры-ограничители поворота колес и поворотные цапфы в сборе;

Отверните

гайки со шпилек крепления рычага на левом корпусе поворотной цапфы (болты

крепления верхней накладки шкворня на правом), снимите рычаг с разжимными

втулками (верхнюю накладку) и комплект регулировочных прокладок, отверните

болты крепления нижней накладки и снимите нижнюю накладку шкворня с комплектом

регулировочных прокладок;

Отверните

болты крепления резиновойлочного уплотнения шаровой опоры и корпуса поворотной

цапфы и снимите обоймы, войлочное кольцо и резиновую манжету с пружиной в

сборе;

Выпрессуйте

шкворни при помощи съемника и снимите корпус поворотной цапфы с шарниром в

сборе; выпрессуйте из шаровой опоры резиновую манжету в металлическом карасе и

выньте из корпуса поворотной цапфы шарнир с ведущей шестерней и подшипниками в

сборе. Без особой необходимости болты крепления корпуса роликового подшипника

не отворачивайте и корпус не снимайте; отверните гайку крепления роликового

подшипника на валу шарнира, снимите роликовый подшипник, ведущую шестерню,

стакан шарикового подшипника и шариковый подшипник.

Шарнир

равной угловой скорости разбирайте в следующем порядке:

Отметьте

краской взаимное расположение вилок кулаков шарнира и разведите кулаки на 10…12

мм. Для этого постучите вилкой короткого кулака об угол деревянной подставки;

Закрепите

шарнир за стержень длинного кулака коротким кулаком вверх и наклоняйте короткий

кулак в сторону одного из периферийных шариков до тех пор, пока противоположный

шарик не выйдет из канавок (допускаются удары медным молотком по стержню

короткого кулака), при этом соблюдайте осторожность, так как один из

периферийных шариков может вылететь из шарнира с большой скоростью.

Главную

передачу и дифференциал моста с неразъемным картером разбирайте в следующем

порядке:

Отверните

болты крепления крышки картера, снимите крышку и прокладку;

Отверните

болт крепления стопорной пластины и выньте пластину, отверните болты крепления

крышек подшипников крепления дифференциала и снимите крышки;

Ослабьте

гайку затяжки подшипников дифференциала и выньте из картера дифференциал с

ведомой шестерней в сборе, подшипники и регулировочное кольцо положения ведомой

шестерни;

Отверните

гайку на хвостовике ведущей шестерни, снимите шайбу и фланец и выпрессуйте

шестерню внутрь картера с распорной втулкой, внутреннем кольцом большого

конического подшипника и маслоотгонным кольцом;

Снимите с

ведущей шестерни распорную втулку, спрессуйте внутреннее кольцо подшипника и

снимите маслоотгонное кольцо;

Выньте из

картера армированную резиновую манжету с пружиной в сборе, внутренне кольцо малого

конического подшипника и выпрессуйте наружные кольца подшипников;

Отверните

болты крепления ведомой шестерни к коробке дифференциала, снимите ведомую

шестерню, отверните болты крепления половин крепления коробки дифференциала,

отсоедините правую половину коробки от левой и выньте шестерни дифференциала,

оси сателлитов и упорные шайбы.

Главную

передачу и дифференциал моста с разъемным в вертикальной плоскости картером

разбирайте в следующем порядке:

Отверните

гайки и болты крепления крышки и картера, осторожно разъедините мост на две

части, снимите прокладку, выньте из картера дифференциал с ведомой шестерней в

сборе и подшипниками дифференциала.

Снятие

ведомой шестерни, разборку дифференциала и выпрессовку ведущей шестерни из

картера моста с бортовыми передачами аналогичны предыдущим работам (мост с

неразъемным картером).

При контроле

деталей после промывки проверьте их состояние и пригодность к дальнейшей

эксплуатации, руководствуясь допусками и посадками деталей, приведенными в

таблице 1.

Таблица 1

Подшипники,

имеющие износ на рабочих поверхностях или на торцах, шестерни с задирами или

выкрашиванием на зубьях, оси сателлитов и коробки сателлитов дифференциала с

задирами и сильным износом замените комплектно.

Армированные

резиновые манжеты должны быть эластичными, без трещин, затвердения рабочей

кромки и деформации арматуры или отслоение от нее. Полоска износа рабочей

кромки не должна быть более 2 мм. Торцы маслоотгонных колец не должны иметь

задиров. Допускается шлифовка колец до толщины 5 мм. Толщина изношенных опорных

шайб полуосевых шестерен должна быть не менее 1.2 мм. При износе торцов коробки

сателлитов дифференциала допускается установка увеличенных по толщине опорных

шайб на 0.1…0.2 мм (номинальный размер 0.71 мм).

Канавки

шарниров постоянной угловой скорости на должны иметь выкрашиваний. Допускается

местный износ канавок на глубину до 0.6 мм.

Упорные

шайбы шарниров в шаровых опорах и цапфах с задирами и сильным износом, шкворни

и опорные шайбы шкворней с задирами и выкрашиванием и втулки в цапфах с

задирами и сильным износом заменить. Шейки цапф не должны заметного износа в

зонах прилегания внутренних колец подшипников, а кольца - наволакивание металла

на внутренних поверхностях. Кольца подшипников и цапфы не должны иметь цветов

побежалости. Износ втулки цапфы в зоне трения рабочей кромки резиновой манжеты

допускается на небольшую глубину (0.2 мм) и только в виде ровной и гладкой

канавки.

Шпильки

крепления рычага поворотной цапфы с поврежденной резьбой или прослабленной

посадкой в корпусе замените. Шпильки изготовлены из хромистой стали и

термически обработаны. Замена хотя бы одно из них шпилькой без термической

обработки не допускается. Износ или срыв резьбы более двух ниток в корпусе

поворотного кулака восстановите нарезанием резьбы ремонтного размера М14х1.25 и

изготовлением ступенчатой шпильки. Срыв резьбы в корпусе под болты крепления

цапфы восстановит нарезанием резьбы ремонтного размера М12х1.25, срыв резьбы

под болты крепления обойм резиновойлочного уплотнения шаровой опоры

восстановите нарезанием резьбы ремонтного размера М8х1.25 с соответствующей

заменой болтов. Погнутость полуосей и кулаков шарнира проверяйте в центрах при

помощи индикатора в штативе. Допустимое биение на обработанных поверхностях не

более 0.05 мм. Допускается правка на призмах гидравлическим прессом с усилием

50 кН. Сборку выполняйте в порядке, обратном разборке. Перед сборкой

сопрягаемые поверхности деталей, подшипники, упорные шайбы и рабочие кромки

уплотнительных манжет смажьте трансмиссионным маслом. При сборке дифференциала

совместите порядковые номера правой и левой половинок коробки сателлитов.

Резьбовые поверхности деталей и болтов в мостах УАЗ-3160 при креплении

половинок коробки и ведомой шестерни обезжирьте и нанесите на резьбовую часть

болтов анаэробных герметик УГ-6 ТУ 6-01-1285-84. Болты крепления половинок

коробки затягивайте моментом 32…40 Н*м, болты крепления ведомой шестерни

главной передачи - 100…140 Н*м. у собранного дифференциала должны

проворачиваться при помощи шлицевой оправки от усилия не более 60 Н,

приложенного на радиусе 80 мм.

Положение

ведущей шестерни при замене шестерен главной передачи или при замене шестерен

главной передачи и большого конического подшипника в мостах с неразъемным

картером регулируйте подбором толщины регулировочного кольца 26 (см. Рис. 2).

Подшипники

ведущей шестерни главной передачи затягивайте гайкой 8 моментом 180…250 Н*м,

непрерывно вращая ведущую шестерню. После затяжки проверьте момент

проворачивания ведущей шестерни, который должен быть 1.0…2.0 Н*м.

В мостах с

бортовой передачей положение ведущей шестерни определяется толщиной

регулировочного кольца 15 (см. Рис. 7).

Рис. 7

Для

определения необходимой толщины кольца замерьте монтажную высоту Г (рис. 8)

большого конического подшипника под осевой нагрузкой 2…2.5 кН и, если она

меньше 32.95 мм, то увеличьте толщину регулировочного кольца на такую же

величину.

Рис. 8

При замене

только большого конического подшипника, чтобы не нарушить положение ведущей

шестерни, замерьте монтажную высоту старого и нового подшипников и, если в

новом подшипнике монтажная высота больше или меньше, чем у старого, в первом

случае уменьшите толщину регулировочного кольца, а во втором - увеличьте.

Подшипники

ведущей шестерни главной передачи регулируйте подбором регулировочного кольца 6

(см. Рис.7) и затяжкой гайки 10. Если это сделать не удается, то установите

одну прокладки 12 и вновь подбором кольца и затяжкой гайки добейтесь такого

предварительного натяга подшипников, чтобы осевое перемещение ведущей шестерни

отсутствовало, а шестерня вращалась рукой без большого усилия. Проверку

динамометром выполняйте без резиновой уплотнительной манжеты. При правильной

регулировке в момент проворачивания шестерни за отверстие во фланце динамометр

должен показывать 10..20 Н для приработанных подшипников и 25…35 Н для новых.

(Рис. 8)

Рис. 9

Положение

ведомой шестерни в мостах автомобилей УАЗ-3160 при замене шестерен главной

передачи или замене подшипника дифференциала, установленного со стороны ведомой

шестерни, регулируйте подбором толщины кольца 26 (см. рис. 2). При установке

новой ведомой шестерни 2 и нового подшипника 14 измерьте размер Е (Рис. 9),

приложив осевое усилие Р=4…5 кН и прикатав подшипник, чтобы ролики заняли

правильное положение. В картере измерьте размер Б (см. рис. 2) от оси ведущей

шестерни до упорного торца подшипника дифференциала. По действительным размерам

Б, Е и монтажного размера 42 мм ведомой шестерни подберите кольцо толщиной

d2=Б-[Е+(42±х)] мм с точностью ±0,025 мм , где Х - предельное отклонение от

монтажного размера 42 мм с соответствующим знаком (+ или -), который нанесен

электрографом на торце ведомой шестерни.

Техника

безопасности при ТО и ремонте

Техника

безопасности для слесаря ремонтника

1. При

работе возможно воздействие следующих опасных производственных факторов: травмы

при работе неисправным инструментом, травмирование ног при падении деталей и

узлов, превышение предельно допустимой нагрузки при переноске тяжести,

отравление и ожоги при использовании легковоспламеняющейся жидкости.

2. При

работе слесарь ремонтник должен использовать спец. одежду.

3. В

слесарно-монтажной мастерской должна быть медицинская аптечка с набором

медикаментов и перевязочных средств для оказания первой медицинской помощи при

травмах.

4. При

работе в слесарно-монтажной мастерской необходимо соблюдать правила пожарной

безопасности, знать средства расположений первичных средств пожаротушения. В

слесарно-монтажной мастерской должен быть огнетушитель и ящик с песком.

5. Перед

началом работы необходимо одеть спец. одежду.

6. Изучить

порядок выполнения и безопасность.

7.

Подготовить к работе оборудование, инструменты и приспособления проверить их

исправность.

8. Быть

внимательным, правильно выполнять трудовые приемы.

9. Работать

только исправным инструментом и приспособлением.

10. Гаечные

ключи применять только в соответствии только по размеру гаек и болтов.

Запрещается наращивать ключи, использовать прокладки, ударять по ключу,

разводные ключи не должны иметь люфта в подвижных местах.

11. Отвертки

следует применять в соответствии с шириной шлица винта.

12. При

разборке и сборке агрегатов узлов следует применять съемные приспособления

указаны в конструкционной карте.

13. Снятые

детали или узлы необходимо складывать на верстак, длинные детали валы, полуоси

запрещается ставить вертикально во избежание их падения и травмирования людей.

14. Для

подъема установки и снятия деталей и агрегатов массой более 15кг должны

применяться подъемные приспособления. Для перемещения узлов и деталей массой

более 15кг необходимо использовать тележки со стойками и упорами.

15. Во

избежание отравлений и возникновения пожара запрещается применять для промывки

деталей бензин.

16. При

обработке деталей необходимо надежно закреплять их в тисках.

Охрана труда

на предприятии.

ТО и ТР

автомобилей производится в специально отведенных местах (постах), оснащенных

необходимыми приборами и приспособлениями, инвентарем, оборудованием и

инструментом, в том числе специализированным, предусмотренными определенным

видом работ.

На посты ТО

и ТР автомобили должны подаваться чистыми и в сухом состоянии.

Постановка

автомобилей на посты ТО и ТР осуществляется под руководством мастера или

начальника участка.

Не

допускается въезжать в помещения стоянки, ТО и ТР на автомобиле, габариты которого

превышают указанные над въездными воротами.

Автомобиль,

установленный на напольный пост ТО и ТР, необходимо надежно закрепить путем

установки не менее двух упоров под колеса, затормозить стояночным тормозом, при

этом рычаг коробки переменных передач должен быть установлен в нейтральное

положение, на автомобилях с бензиновыми двигателями следует выключить

зажигание, а на автомобилях с дизельными двигателями перекрыть подачу топлива.

Во всех случаях кнопка массы автомобиля должна быть выключена.

На рулевое

колесо должна быть вывешена табличка с надписью "Двигатель не запускать!

Работают люди!".

На

автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная

табличка должна вывешиваться у этого устройства.

Перемещение

автомобилей с помощью подъемников необходимо производить в соответствии с

требованиями паспортов-инструкций подъемников.

При

обслуживании автомобиля на подъемнике (гидравлическом, электромеханическом) на

пульте управления подъемником должна быть вывешена табличка с надписью "Не

трогать - под автомобилем работают люди!".

Перед

вывешиванием подвижного состава с помощью грузоподъемных машин и механизмов все

другие работы на нем должны быть прекращены, а исполнители этих работ должны

быть удалены на безопасное расстояние.

В рабочем или

подмятом положении плунжер гидравлического подъемника должен надежно

фиксироваться упором или штангой, гарантирующим невозможность самопроизвольного

опускания подъемника.

Посты ТО на

поточных линиях с принудительным передвижением автомобилей должны быть

оборудованы:

сигнализацией

(световой, звуковой), предупреждающей работающих на линии обслуживания о начале

передвижения автомобиля с поста на пост

устройством,

обеспечивающим остановку передвижения с любого поста

Передвижение

автомобилей с поста на пост разрешается только после получения сигналов со всех

постов об окончании работы и подачи на все посты сигнала, предупреждающего о

начале передвижения.

При работе с

высоко расположенными деталями или агрегатами автомобилей следует применять

устойчивые специальные подставки.

Не

допускается пуск двигателя автомобиля на постах технического обслуживания и

ремонта ремонтным рабочим, кроме водителя-перегонщика, а также бригадира или

слесаря, назначаемых приказом по организации и инструктируемых каждый квартал.

Перед

проведением работ, связанных с проворачиванием коленчатого и карданного валов,

необходимо дополнительно проверить выключение зажигания (перекрытие подачи

топлива для дизельных автомобилей), нейтральное положение рычага переключения

передач, освободить рычаг стояночного тормоза. После выполнения необходимых

работ автомобиль следует затормозить стояночным тормозом.

Не

допускается проворачивать карданный вал при помощи лома или монтажной лопатки.

Рабочие,

производящие обслуживание и ремонт автомобилей, должны обеспечиваться

соответствующими исправными инструментами и приспособлениями.

При

необходимости выполнения работ под автомобилем, находящимся вне осмотровой

канавы, подъемника, эстакады, рабочие должны обеспечиваться лежаками.

Работать

лежа на полу или земле без лежака не допускается.

При

вывешивании части автомобиля, прицепа, полуприцепа подъемными механизмами

(домкратами, талями и тому подобным), кроме стационарных, необходимо вначале

подставить под неподнимаемые колеса противооткатные упоры, вывесить автомобиль,

подставить под вывешенную часть козелки и опустить на них автомобиль. Перед

вывешиванием задней оси расцепленного двухосного прицепа необходимо его

поворотный круг зафиксировать стопорным устройством.

Не допускается:

выполнять

какие-либо работы на автомобиле, прицепе, полуприцепе, вывешенном только на

одних подъемных механизмах, кроме специальных разработанных подъемников,

обеспечивающих безопасность их эксплуатации без дополнительных подставок при

соблюдении требований, изложенных в инструкциях по эксплуатации этих

подъемников

находиться в

осмотровой канаве, под эстакадой при перемещении по нему обслуживаемых

транспортных средств

подкладывать

под вывешенный автомобиль, прицеп, полуприцеп вместо козелков диски колес,

кирпичи и прочие случайные предметы

снимать и

ставить рессоры на автомобилях, прицепах, полуприцепах всех конструкций и типов

без предварительной их разгрузки от массы кузова путем вывешивания кузова с

установкой козелков под него или раму автомобиля

проводить

техническое обслуживание и ремонт автомобиля при работающем двигателе, за

исключением отдельных видов работ, технология проведения которых требует пуска

двигателя

поднимать

или вывешивать автомобиль за буксирные приспособления, крюки путем захвата за

них тросами, цепью или крюком подъемного механизма

снимать,

устанавливать и транспортировать агрегаты при зачаливании их тросами или

канатами

поднимать,

даже кратковременно, грузы массой более чем это указано на табличке данного

подъемного механизма

поднимать

груз при косом натяжении троса или цепей

работать на

неисправном оборудовании, а также с неисправными инструментами и

приспособлениями

самому

производить устранение неисправностей оборудования

оставлять

инструмент и детали на краях осмотровой канавы

Ремонт,

замена подъемного механизма кузова автомобиля-самосвала, самосвального прицепа

или, долив в него масла, должны производиться после установки под поднятый

кузов специального дополнительного упора, исключающего возможность падения или

самопроизвольного опускания кузова.

Не

допускается:

работать под

поднятым кузовом автомобиля-самосвала, самосвального прицепа без специального

дополнительного упора

использовать

случайные подставки и подкладки вместо специального дополнительного упора

работать с поврежденными

или неправильно установленными упорами

пускать

двигатель и перемещать автомобиль при поднятом кузове

производить

ремонтные работы под поднятым кузовом автомобиля-самосвала, самосвального

прицепа без предварительного его освобождения от груза

При ремонте

и обслуживании автобусов и грузовых автомобилей рабочие должны быть обеспечены

подмостями или лестницами-стремянками. Применять приставные лестницы не

разрешается.

Подмости

должны быть устойчивыми и иметь поручни и лестницу. Металлические опоры

подмостей должны быть надежно связаны между собой.

Доски

настила подмостей должны быть уложены без зазоров и надежно закреплены. Концы

досок должны находится на опорах. Толщина досок подмостей должна быть не менее

40 мм.

Переносные

лестницы-стремяки должны иметь врезные ступеньки шириной не менее 150 мм. Не

допускается применять лестницы с набивными ступеньками.

Лестница-стремянка

должна быть такой длины, чтобы рабочий мог работать со ступеньки, отстоящей от

верхнего конца лестницы не менее, чем на один метр. Нижние концы лестницы

должны иметь наконечники, препятствующие ее скольжению.

Убирать

рабочее место от пыли, опилок, стружки, мелких металлических обрезков

разрешается только щеткой. Не допускается сдувать пыль, опилки, стружку, мелкие

обрезки сжатым воздухом.

При работе

на поворотном стенде (опрокидывателе) необходимо предварительно надежно

укрепить автомобиль на нем, слить топливо из топливных баков и жидкость из

системы охлаждения, плотно закрыть масло заливную горловину двигателя и снять

аккумуляторную батарею, все незакрепленные предметы из кузова, кабины и салона

следует удалить.

Изучить: 1. Способы ремонта ведущих мостов.

2. Средства

применяющиеся при ремонте ведущих мостов.

3. Охрана труда

во время выполнения ремонта ведущих мостов.

Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Ремонт ведущих мостов. Типичные дефекты деталей ведущих мостов. Способы обнаружения дефектов.

Ремонт заднего моста

При разборке

заднего моста нужно обязательно проверять осевые перемещения в сборочных

единицах колесной и главной передач, поскольку сборка должна обеспечивать

обязательный предварительный натяг конических подшипников. После полной

разборки детали передачи нужно промыть и проверить.

При осмотре

деталей следует:

- · проверить зубья и

расположение пятна контакта на рабочих поверхностях зубьев конических

зубчатых колес; при обнаружении недопустимого износа или повреждения

(выкрашивание зубьев) заменить новыми. При неправильном зацеплении зубьев

найти причину и устранить ее. В запасные части и на сборку ведущее и

ведомое конические зубчатые колеса поставляются комплектом, подобранным по

шуму и пятну контакта, поэтому в случае повреждения одного из них надо

заменять оба колеса;

- · проверить состояние

поверхности шипов крестовин и втулок, сателлитов и отверстий сателлитов

межколесного дифференциала.При незначительных повреждениях можно

отполировать поверхности мелкозернистой шкуркой, а при серьезных

повреждениях детали заменить новыми. Аналогичным образом следует проверять

состояние поверхностей опорных шайб сателлитов, шеек и торцов колес

дифференциала и их посадочных поверхностей в чашках дифференциала;

- · осмотреть все подшипники, они

должны быть без износа, с гладкими рабочими поверхностями.

Для разборки

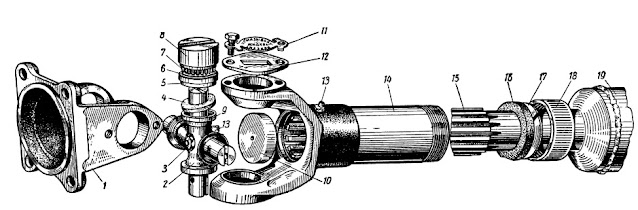

колесной передачи (Рисунок 134 -- Колесная передача и ступица колеса)

необходимо снять со ступицы колеса с тормозным барабаном.

Рисунок 134 -- Колесная передача и

ступица колеса1 -- пробка маслосливного и контрольного отверстий; 2, 12, 21, 24

-- болты; 3 -- штифт; 4 -- гайка; 5, 8, 40 -- шайбы; 6 -- солнечное зубчатое колесо;

7 -- кольцо стопорное; 9 -- пробка маслозаливного отверстия; 10 -- игольчатые

подшипники; 11 -- ось сателлита; 13 -- крышка; 14 -- прокладки; 15 -- кожух

колесной передачи; 16 -- коронное зубчатое колесо; 17 -- винт стопорный; 18 --

ступица; 19 -- колесный болт; 20, 38 -- подшипники; 22 -- разрезная втулка; 23

-- датчик скорости; 25 -- фланец крепления суппорта; 26 -- картер заднего

моста; 27 -- полуось; 28 -- суппорт тормозного барабана; 29 -- кронштейн

крепления разжимного кулака; 30 -- щиток тормозного механизма; 31 -- тормозной

барабан; 32 -- разжимнойкулак; 33 -- ротор датчика; 34 -- манжеты

уплотнительные; 35 -- корпус манжет; 36 -- винт крепления тормозного барабана;

37 -- кольцо уплотнительное; 39 -- ступица коронного колеса; 41 -- гайка подшипников;

42 -- втулка распорная; 43 -- водило

Слить масло

из картера колесной передачи, вывернув болты 12 крепления крышки 13 водила,

снять крышку с прокладкой 14. Ввернуть болт в торец полуоси 27 и извлечь из

передачи полуось с солнечным колесом. Вывернуть фланцевые болты 2 крепления

водила 43 и, вворачивая технологические болты M10Ч1,25 (2 шт.), выпрессовать

водило из ступицы колеса.

- - Проверить техническое

состояние осей сателлитов. Запрессовку осей сателлитов нужно производить,

сориентировав лыски по буртику водила.

- - При замене игольчатых

подшипников 10 необходимо учесть, что в одну колесную передачу должны быть

установлены подшипники из одной партии, т. е. с одинаковой маркировкой и с

одинаковыми полями допусков.

- - Расстопорить и снять упорные

гайки 41 крепления подшипников ступицы. Подать слегка вперед ступицу

колеса и выпрессовать внутреннее кольцо наружного подшипника и коронное

зубчатое колесо со ступицей.

- - Снять ступицу 18 колеса с

кожуха полуоси, при этом снимается внутреннее кольцо внутреннего подшипника.

Наружные кольца подшипников, манжета, направляющая пластина, маслосъемное

кольцо, маслоуловитель, распорное кольцо следует демонтировать в случае их

замены.

Сборку

ступицы и колесной передачи нужно производить в обратной последовательности.

Перед сборкой посадочные поверхности полуоси, ступицы зубьев колес смазать

консистентной смазкой. После установки ступицы необходимо отрегулировать

подшипники ступицы. Установить кожух 15 колесной передачи в сборе с сателлитами

и гайкой 4 отрегулировать зазор между упорной шайбой и солнечным зубчатым

колесом 6. Для этого, вращая ступицу, затянуть регулировочную гайку до упора в

солнечное зубчатое колесо так, чтобы имело место легкое подтормаживание. Затем

отпустить гайку на 1/2 оборота. Установить стопорную пластину и крышку.

Болты 12

крепления крышки следует затянуть с моментом 35-49 Н.м (3,6-5,0 кгс.м), болты 2

крепления водила к ступице колеса -- 90-100 Н.м (9-10 кгс.м).

Для разборки

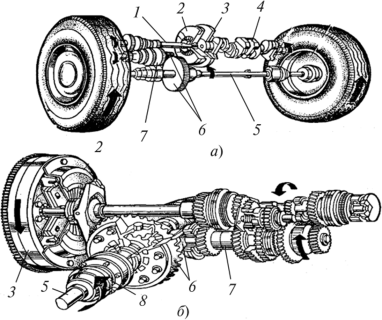

главной передачи (см. Рисунок 137 -- Главная передача заднего моста)

необходимо вывесить задний мост, закрепить его на подставках, слить масло из

картеров главной и колесных передач, снять крышки с обеих сторон колесных

передач.

Рисунок 137 -- Главная передача

заднего моста1 -- фланец ведущего вала; 2 -- гайка; 3, 5, 20 -- шайбы опорные;

4 -- крышка подшипников; 6 -- стакан подшипников; 7, 9, 16, 32 -- болты; 8 --

регулировочные прокладки; 10 -- регулировочная гайка; 11, 22, 29, 31 --

подшипники; 12, 26 -- чашки дифференциала; 13 -- винты; 14, 21 -- полуосевые

зубчатые колеса; 15 -- бронзовая втулка; 17 -- ведомое зубчатое колесо; 18 --

крестовина; 19 -- сателлит; 23 -- крышка картера; 24 -- кольцо стопорное; 25 --

зубчатая муфта; 27 -- картер главной передачи; 28 -- ведущее зубчатое колесо;

30 -- втулка регулировочная; 33 -- манжеты

Ослабить

болт крепления рычага включения замка механизма блокировки дифференциала и

повернуть приводной вал муфты настолько, чтобы муфта упиралась в бурт полуоси.

Застопорить ступицу муфты, затягивая болт крепления рычага включения. Вынуть

полуоси на 150 мм с обеих сторон колесных передач. Вывернув болты крепления

картера главной передачи, вынуть его из картера моста.

Для разборки

ведущего зубчатого колеса главной передачи нужно расшплинтовать и отвернуть

гайку 2 крепления фланца карданного вала и снять фланец 1. Вывернуть болты 32

крепления крышки 4 стакана подшипников ведущего конического зубчатого колеса

28, снять крышку с прокладкой. Вворачивая технологические болты М12Ч1,25Ч50 (2

шт.), выпрессовать стакан 6 в сборе с наружным подшипником, регулировочной

втулкой и наружной обоймой внутреннего подшипника. Вынуть узел ведущего

конического зубчатого колеса из картера. Спрессовать съемником внутреннее кольцо

конического роликового подшипника. Для снятия установить кромки клиньев 8

съемника (Рисунок 135 -- Съемник внутренних колец подшипников ведущих

зубчатых колес и чашек дифференциала моста) между внутренним кольцом

подшипника и колесом и, ввернув винт 6 и траверсу 7, стянуть их.

Рисунок 135 -- Съемник внутренних

колец подшипников ведущих зубчатых колес и чашек дифференциала моста1 -- захват;

2 -- наконечник; 3, 5, 6 -- винты; 4, 7 -- траверсы; 8 -- клин; 9 -- стойка

Завести

захваты 1 за клинья 8 и зафиксировать их в этом положении винтом 3. Упирая

наконечник 2 в торец колеса, и вворачивая винт 3 в траверсу 4, снять кольцо.

Для разборки

дифференциала (см. Рисунок 137 -- Главная передача заднего моста) нужно

снять стопорное кольцо и зубчатую муфту 25 механизма блокировки дифференциала.

Вывернуть винты 13, снять стопорные пластины и регулировочные резьбовые гайки

10. При необходимости замены спрессовать подшипники 11 и 22 с чашек 12 и 26

дифференциала. Для этого захваты 1 (см. рисунок съемника) завести за

внутреннее кольцо подшипника и зафиксировать винтами 3.

Рисунок 136 -- Снятие внутреннего

кольца подшипника дифференциала 1 -- захват; 2 -- наконечник; 3, 5 -- винты; 4

-- траверса

Упираясь

наконечником 2 в торец дифференциала, ввертывать винт 5 в траверсу 4 до полного

снятия внутреннего кольца подшипника.

Вывернув

болты 9 (см. Рисунок 137 -- Главная передача заднего моста) крепления чашек

дифференциала, разъединить чашки. Вынуть чашку, собранную с ведомым коническим

колесом 17, крестовину 18 с сателлитами 19, втулками и шайбами. Вынуть

полуосевые зубчатые колеса 14 и 21 с шайбами. Очистить снятые детали и

проверить их техническое состояние. При повышенном износе или наличии следов

заедания на поверхности втулок их следует заменить. При замене чашек менять их

нужно только комплектно (обе чашки должны иметь один номер комплекта).

Поставить на место правое полуосевое зубчатое колесо с шайбой, крестовину,

собранную с втулками, сателлитами и шайбами. Вставить опорные шайбы в левую

чашку дифференциала, собранную с ведомым зубчатым колесом, левое полуосевое

колесо и установить узел в картер главной передачи, при этом болты крепления

ведомого колеса должны быть затянуты с моментом 245-294 Н.м (25-30 кгс.м).

Совместить чашки дифференциала по заводским меткам, установить стяжные болты 9

и затянуть их с моментом 69-78 Н.м (7-8 кгс.м). Напрессовать внутренние кольца

подшипников 11 и 22 на чашки дифференциала, затем запрессовать наружные кольца

в гнезда картера. Наружное кольцо подшипника со стороны ведомого колеса

необходимо полностью запрессовывать после установки ведущего колеса.

При сборке

картера главной передачи необходимо помнить, что крышки подшипников

дифференциала не взаимозаменяемы, т. к. они обрабатываются в сборе с картером,

поэтому каждую крышку нужно установить на то место, где она находилась.

Сборку и

установку сборочной единицы ведущего конического колеса производить в порядке,