Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Выбор параметров сварки. Движение горелки и присадочного материала.

Выбор параметров режима

Род и полярность тока. Большинство сталей и металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

Сварочный ток определяется диаметром W-электрода, его маркой и материалом свариваемого изделия. Величина тока зависит не только от диаметра электрода и марки стали, но и от рода и полярности тока.

Выбор величины сварочного тока (А)

Диаметр электрода, мм | Переменный | Постоянный прямой полярности | Постоянный обратной полярности |

1-2 | 20-100 | 65-160 | 10-30 |

3 | 100-160 | 140-180 | 20-40 |

4 | 140-220 | 250-340 | 30-50 |

5 | 200-280 | 300-400 | 40-80 |

6 | 250-300 | 350-450 | 60-100 |

Напряжение на дуге зависит от ее длины. Рекомендуется вести сварку на минимально короткой дуге, что соответствует пониженным напряжениям на ней. При повышенных напряжениях увеличивается ширина шва, уменьшается глубина проплавления и ухудшается защита зоны сварки. Оптимальная длина дуги составляет 1,5-3 мм, что соответствует напряжению на дуге 11-14 В.

Скорость сварки

определяют на глаз в зависимости от размеров и формы получаемого шва.Расход защитного газа выбирают таким, чтобы сохранялся ламинарный поток струи газа, надежно защищающий сварочную ванну.

Расстояние между концом электрода и торцом сопла горелки - выпуск электрода - при сварке стыковых соединений должен составлять 3-5 мм, а угловых и тавровых 5-8 мм.

Выбор электрода

Металл | Толщина металла, мм | Диаметр электрода, мм |

Цветные | 1 | 1,5 |

2 | 2 | |

4 | 3 | |

5-6 | 4 | |

7 и более | 5 | |

Углеродистые, конструкционные и нержавеющие стали жаропрочные сплавы | 0,5 | 1 |

1 | 1,5 | |

2 | 2 | |

3 | 3 | |

4 | 4 | |

5 и более | 6 6 |

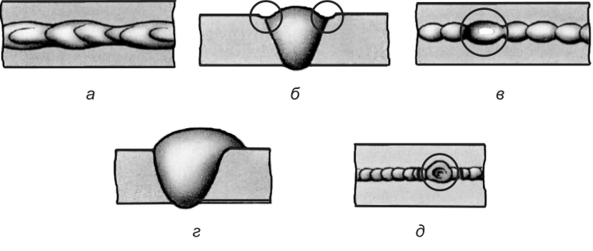

Движения горелкой

Совершают только одно движение - вдоль оси шва. Отсутствие поперечных колебаний приводит к тому, что шов получается более узкий, чем при сварке покрытыми электродами. Чтобы металл шва не насыщался кислородом или азотом воздуха, надо следить, чтобы конец присадочной проволоки и W-электрод постоянно находились в зоне защитного газа. Во избежание разбрызгивания металла конец проволоки подают в сварочную ванну плавно

О степени проплавления судят по форме ванны расплавленного металла. Хорошему проплавлению соответствует ванна, вытянутая в сторону направления сварки, а плохому - круглая или овальная

Движения присадочной проволокой

При наплавке валиков горизонтальных швов в нижнем положении присадочной проволоке придают два направления движения: вниз и поступательно вдоль свариваемых кромок. Это надо делать так, чтобы металл равными порциями поступал в сварочную ванну. Окончание сварки и заваривание кратера выполняют, уменьшая величину тока реостатом, включенным последовательно в сварочную цепь

дуги, отводя горелку. Это ухудшает газовую защиту шва. Подачу газа выключают через 5-10 с после обрыва дуги

2. Движения горелкой.

. 3. Движения присадочной проволокой.

группа: 303

Предмет: Контроль качества сварных соединений.

Тема урока: Радиационный метод контроля сварных соединений.

Радиационные

методы. Источники ионизирующего излучения. Сущность методов, основные

преимущества и недостатки, область применения. Применяемое оборудование и

материалы.

Радиационные

методы контроля основаны на регистрации и анализе ионизирующего излучения при

его взаимодействии с контролируемым изделием. Наиболее часто применяются методы

контроля прошедшим излучением, основанные на различном поглощении ионизирующих

излучений при прохождении через дефект и бездефектный участок сварного

соединения (рис. 1.1). Интенсивность прошедшего излучения будет больше на

участках меньшей толщины или меньшей плотности, в частности в местах дефектов -

несплошностей или неметаллических включений.

Рис. 1.1. Схема радиационного контроля прошедшим излучением:

1 - источник излучения; 2 - изделие; 3 - дефект; 4 - детектор

(пленка); 5 - плотность излучения

Методы радиационного контроля классифицируются прежде всего по виду (и

источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим

называют изучение, взаимодействие которого со средой приводит к образованию

электрических зарядов. Так как ионизирующее излучение, состоящее из

заряженных частиц, имеет малую проникающую способность, то для радиационного

контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется

рентгеновское излучение (Х-лучи). Это

фотонное излучение с длиной волны 6*10-13...1*10-9 м.

Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого

света 4...7 * 10-7 м),

рентгеновское излучение обладает высокой проникающей способностью и может

проходить через достаточно большие толщины конструкционных материалов. При

взаимодействии с материалом контролируемого изделия интенсивность

рентгеновского излучения уменьшается, что и используется при контроле.

Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Рентгеновское излучение состоит из тормозного и характеристического. Тормозное

— это фотонное излучение с непрерывным энергетическим спектром, возникающее при

изменении кинетической энергии заряженных частиц.

Кроме

тормозного рентгеновского излучения с непрерывным спектром, при некоторой определенной

для данного материала анода энергии электронов возникает характеристическое

рентгеновское излучение с дискретным спектром.

Характеристическое излучение — фотонное излучение, возникающее при

изменении энергетического состояния атома. При выбивании электрона с внутренней

оболочки атома освобождается место в оболочке, которое заполняется электроном с

внешних слоев. При этом атом переходит в нормальное состояние и испускает квант

характеристического излучения с энергией, равной разности энергии на

соответствующих уровнях.

Рис.1 Схема рентгеновской трубки

Источником рентгеновского излучения

является рентгеновская трубка (рис. 1), представляющая собой

стеклянный баллон с высоким вакуумом внутри. В баллоне имеются два электрода -

анод 3, соединенный с положительным полюсом высоковольтного генератора, и катод

1, соединенный с отрицательным полюсом. Катод рентгеновской трубки,

представляющий собой спираль из вольфрамовой проволоки, является источником

свободных электронов, необходимых для получения рентгеновского излучения. Ток,

проходя через катод, нагревает его до температуры 2000-2400° С, при которой

возникает эмиссия электронов с поверхности катода. Поток отрицательно

заряженных электронов 2 притягивается положительно заряженным анодом. Зона

анода, о которую ударяются электроны, называется фокусным пятном. Анод трубки,

представляющий собой охлаждаемую вольфрамовую пластину, является источником

рентгеновского излучения. Рентгеновское излучение 4 возникает в трубке при

столкновении быстролетящих электронов катода с атомами анода.

Другим распространенным видом

ионизирующего излучения, используемым при контроле сварных соединений, является

γ-излучение.

Это фотонное излучение с длиной волны

1*10-13...4*10-12м, возникающее при распаде радиоактивных изотопов,

ядерных превращениях или при аннигиляции частиц. В результате ядерных

превращений радиоактивные ядра становятся ядрами стабильных изотопов. Число

таких превращений в единицу времени называют активностью радиоизотопного

источника. Источником γ-излучения при радиационном контроле обычно являются

радиоактивные изотопы тулия, иридия, цезия, кобальта: 170Тu, 192Ir, 137Cs, 60Со

и др. Источники γ-излучения компактны и не требуют больших затрат

электроэнергии (только на освещение и, возможно, на перемещение радиоактивного

изотопа в рабочее положение и обратно). Однако γ-излучение более

опасно для человека и, в отличие от рентгеновского, не может быть выключено.

Проникающая способность γ-излучения выше, чем рентгеновского, поэтому могут

просвечиваться изделия большей толщины, но чувствительность контроля при этом

ниже, различие между дефектными и бездефектными участками менее заметно. Поэтому область применения

γ-дефектоскопии - контроль изделий большой толщины (малые дефекты в этом случае

менее опасны), контроль в монтажных и полевых условиях, в частности -

трубопроводов и крупногабаритных резервуаров, просвечивание изделий сложной формы,

если разместить рентгеновский аппарат нельзя.

Рентгеновское

и гамма-излучение способно проникать через металлические и другие непрозрачные

тела значительной толщины и воздействовать на фотографические пластинки и

пленки, которые находятся в закрытых кассетах за просвечиваемыми деталями.

Только свинец не пропускает эти лучи. Поэтому радиоактивные вещества хранят в

свинцовых ампулах, а при рентгеновских просвечиваниях пользуются свинцовыми

пластинами в качестве защитных экранов.

Рис. 2. Схема просвечивания сварных швов: а - рентгеновским

Излучением, б - гамма-излучением; 1-усиливающие экраны, г-пленка, 3 -кассета, 4

- рентгеновское излучение, 5 - рентгеновская трубка, 6 - гамма-излучение, 7 -

свинцовый кожух, 8 - ампула радиоактивного вещества

Гораздо реже (при контроле изделий еще большей толщины) используется тормозное излучение высоких энергий (1...100 МэВ, в то время как энергия

рентгеновских фотонов не превышает 0,5 МэВ) с длиной волны 1*10-16...1*10-12 м,

обладающее еще большей проникающей способностью. Такое излучение получают при

бомбардировке мишеней электронами, ускоренными в линейных или циклических

ускорителях: микротронах, бетатронах. Поэтому контроль с использованием

тормозного излучения высоких энергий называют бетатронной дефектоскопией. О

возможностях этого метода можно судить по таким данным: излучение с энергией 35

МэВ позволяет просвечивать сплавы на основе железа толщиной до 450 мм или

сплавы на основе алюминия толщиной до 1800 мм.

В зависимости от методов детектирования (обнаружения и регистрации)

ионизирующего изучения различают радиографию,

при которой фиксирование изображения внутренней структуры изделия происходит на

пленке или бумаге, радиоскопию (изображение

наблюдается на экране) и радиометрию (регистрируются электрические

сигналы).

Радиография получила наибольшее

распространение в связи с простотой, наглядностью и документальным

подтверждением результатов контроля. При

радиографическом контроле для регистрации интенсивности прошедшего через металл

излучения применяют радиографическую пленку или фотобумагу (метод прямой

экспозиции), металлические активируемые экраны или заряженные полупроводниковые

пластины (метод переноса изображения). Более распространен метод

прямой экспозиции. При нем могут использоваться все рассмотренные виды

ионизирующих излучений. Оптическая

плотность почернения радиографической пленки или фотобумаги зависит от дозы

ионизирующего излучения, она больше на местах, перекрытых менее плотными

участками контролируемого объекта. Поэтому такие дефекты, как поры, трещины,

непровары, а также шлаковые включения, будут выглядеть на радиографической

пленке в виде темных пятен соответствующей формы. Включения более плотные, чем основной металл (например, вольфрамовые

при сварке алюминия неплавящимся электродом), будут на радиограммах иметь вид

светлых пятен. Для лучшего выявления дефекта направление излучения

должно по возможности совпадать с направлением его максимального размера.

При радиографии радиоактивных

изделий используют в качестве излучения нейтроны, а в качестве детектора -

металлические активированные экраны, которые активируются в нейтронном потоке и

не чувствительны к γ-излучению. Затем скрытое изображение переносят на

радиографическую пленку, прикладывая ее к металлическому экрану.

Ксерорадиография позволяет

исключить применение радиографической пленки. При этом достигается повышение

производительности контроля за счет исключения трудоемкой фотообработки, а

также уменьшение затрат в связи с исключением расхода серебра, входящего в

состав пленки. В качестве детектора при ксерорадиографии используют специальные

ксерорадиографические пластины, состоящие из проводящей подложки (алюминия,

латуни, стекла или бумаги с проводящим покрытием), на которую нанесено полупроводниковое

покрытие (чаще всего селеновое). В качестве источника излучения в основном

используют рентгеновские аппараты, реже - радиоизотопные источники тормозного

или γ-излучения. При ксерорадиографии заряжают ксерорадиографическую пластину с

помощью коронного разряда и помещают в светонепроницаемую кассету. В процессе

просвечивания селен становится проводником, происходит утечка заряда. Чем

больше интенсивность прошедшего излучения, тем меньше остаточный заряд. Затем

на пластинку наносят красящее вещество. Краситель переносят на бумагу

контактным, способом, закрепляют на ней ацетоном или другим растворителем.

Время контроля по сравнению с обычной радиографией уменьшается в десятки раз.

Одна ксерорадиографическая пластина может использоваться до 1000 раз.

Радиоскопия основана на

просвечивании контролируемых объектов ионизирующим излучением, преобразовании

прошедшего излучения в светотеневое или электронное изображение с последующим

усилением, передачей и анализом изображения на экране оптического устройства

или телевизионного приемника. Применение телевизионных систем обеспечивает

радиационную безопасность персонала, позволяет усиливать яркость и

контрастность и изменять масштаб изображения.

Радиоскопия позволяет рассмотреть

внутреннюю структуру объекта непосредственно в момент просвечивания, при этом

сохраняются достоинства радиографии: возможность определения типа, характера и

формы дефекта. Малая инерционность преобразования радиационного изображения

позволяет за короткое время исследовать объект под различными углами, что

повышает вероятность выявления скрытых дефектов. Чувствительность радиоскопии

ниже чувствительности радиографии, производительность - выше. В установках для

радиоскопии может быть предусмотрена отметка и последующая радиография

выявленных дефектных участков.

Радиометрия основана на

просвечивании изделия ионизирующим излучением и преобразовании плотности потока

или спектрального состава прошедшего излучения в электрический сигнал. В

качестве источника излучения применяют в основном радиоизотопы (γ-излучение),

ускорители, реже — рентгеновские аппараты и источники нейтронов. В качестве

детекторов используют ионизационные камеры, газоразрядные счетчики

(пропорциональные и счетчики Гейгера), фиксирующие ионизацию или газовый разряд

под действием ионизирующего излучения, а также сцинтилляционные счетчики,

основанные на измерении с помощью электронных умножителей интенсивности

световых вспышек в люминофорах.

В отличие от радиографического и

радиоскопического методов при радиометрии объект

просвечивается узким пучком излучения. Если в просвечиваемом изделии будет

дефект, то регистрационное устройство отметит изменение интенсивности

излучения.

Преимущества радиометрии: высокая

чувствительность (выше, чем у радиографического метода), высокая

производительность, возможность бесконтактного контроля качества движущегося

изделия, что особенно удобно при поточном производстве (возможно осуществление

обратной связи с технологическим процессом). Основной недостаток радиометрии:

интегрирующие свойства - одновременная регистрация сигнала от дефекта и от

изменения толщины изделия. Это затрудняет возможность определения формы,

размеров и глубины залегания дефекта - иногда оказывается необходимым снимать

или зачищать усиление сварного шва.

Дальнейшим развитием радиографии является

радиационная вычислительная томография. В отличие от обычной радиографии

объект просвечивается большим количеством источников излучения, прошедшее

излучение фиксируется большим количеством детекторов, изделие перемещается по

определенной программе, результаты контроля запоминаются и анализируются с

помощью ЭВМ, а затем на основе созданной модели внутренней структуры объекта формируется

ее изображение на экране, т.е. обеспечивается наглядность, отсутствующая при

обычной радиографии.

С помощью радиационных методов контроля

выявляются трещины, непровары, непропаи, включения,

поры, подрезы и другие дефекты.

Достоинства: Результаты контроля наглядны (кроме

обычной радиометрии), поэтому по сравнению с другими методами неразрушающего

контроля при радиационном контроле легче определить вид дефекта. Как правило,

не требуется высокая чистота поверхности сварных швов и изделий, можно

контролировать сравнительно большие толщины.

К недостаткам радиационных методов необходимо прежде

всего отнести вредность для человека, в связи с чем требуются специальные меры

радиационной безопасности: экранирование, увеличение расстояния от источника

излучения и ограничение времени пребывания оператора в опасной зоне. Кроме

того, радиационными методами плохо выявляются несплошности малого раскрытия

(трещины, непровары), расположенные под углом более 7... 12° к направлению просвечивания,

метод малоэффективен для угловых швов.

Применение

Рентгенографию применяют преимущественно в цеховых и реже в полевых условиях в

случаях, когда к качеству сварных соединений предъявляются высокие требования,

гаммаграфию — при контроле сварных соединений больших толщин, а также стыков,

расположенных в труднодоступных местах, в полевых и монтажных условиях.

Бетатронная, микротронная радиография эффективна при дефектоскопии соединений

большой толщины в основном в цеховых условиях. Нейтронная радиография

применяется для контроля соединений тяжелых металлов, водородосодержащих

материалов и радиоактивных изделий.

Подготовка к просвечиванию при

радиографии заключается в предварительном внешнем осмотре сварного соединения и

очистке его от шлака, масла и других загрязнений. Наружные дефекты удаляют.

Участки шва маркируют с помощью свинцовых знаков, либо помечают пленку или

флуоресцентные экраны. На поверхность изделия вблизи контролируемого шва

устанавливаются эталоны чувствительности, чаще всего - канавочный: пластинка с

канавками переменной глубины и ширины. При просвечивании рентгеновское или

гамма-излучение направляют на сварной шов, оно проникает через металл шва и

действует на рентгеновскую пленку, заключенную в кассете с противоположной

стороны шва.

Контроль

качества сварки плавлением.

По радиографическим снимкам обнаруживают следующие макродефекты сварки,

выполненной плавлением: трещины (продольные и поперечные) в наплавленном и

основном металле; непровары (спошные и прерывистые); шлаковые и вольфрамовые

включения; газовые включения (поры); надрезы, проплавы, прожоги.

Поры имеют на радиографических

снимках вид округлых темных пятен размером от десятых долей мм до 2—3 мм. Поры

могут быть заполнены газом (собственно поры) или шлаком (шлаковые включения).

Поры большой величины обычно относят к раковинам или свищам. Различить по

рентгеновским снимкам газовую и заполненную шлаком поры зачастую невозможно.

Эти дефекты примерно одинаково влияют на прочность шва.

Непровары имеют на

рентгеновских снимках вид близких к прямолинейным темных линий различной

степени почернения в зависимости от глубины непровара. Расположение непроваров

зависит от вида сварного соединения. Наиболее характерным непроваром при

односторонней стыковой сварке без скоса кромок, а также при

сварке V-образных швов с предварительной подготовкой кромок

является непровар в корне шва.

В случае двусторонней сварки непровар чаще всего бывает в центре сварного

щва. Кроме того, непровары могут располагаться по кромкам шва в результате

несплавления основного и наплавленного металла. Непровар в корне шва образуется

в результате неглубокой проварки шва или неполного расплавления кромок; иногда

непровар образуется в результате несплавления отдельных слоев наплавленного

металла.

Эти соединения необходимо просвечивать по схемам, показанным на рисунке.

Стрелки на эскизах от источника излучения показывают направление оси рабочего

пучка рентгеновского или у-излучения, которая должна проходить через середину

контролируемого участка шва.

Швы стыковых соединений без скоса кромок

и с отбортовкой двух кромок просвечивают с направлением центрального луча

перпендикулярно шву.

Сварные соединения с разделкой кромок

просвечивают, как правило, по нормали к плоскости свариваемых элементов (эскиз

3), а в особых случаях, оговоренных в

технических условиях, и по скосам кромок

(эскиз 4). Более желательно расположение пленки со стороны корня шва,

однако при необходимости пленку можно располагать и с противоположной стороны,

направление просвечивания меняют при этом на обратное.

Швы угловых соединений с отбортовкой просвечивают с направлением центрального

луча по плоскости свариваемых кромок (эскиз 5). Швы угловых соединений без скоса кромок и со скосом двух кромок просвечивают с направлением оси рабочего

пучка по биссектрисе угла между сваренными элементами (эскизы 6, и 7). Допускается

также обратное направление распространения излучения и расположение пленки с

другой стороны шва (см. эскиз 6).

Швы тавровых соединений без скоса кромок просвечивают с направлением оси рабочего

пучка под углом 450 к полке тавра (эскиз 8). Швы тавровых соединений с односторонним и двусторонним скосом кромок просвечивают с направлением оси рабочего

пучка под углом 45° к полке тавра (эскизы 9 и10). В случаях,

оговоренных техническими условиями, эти швы можно просвечивать также с

направлением центрального луча по скосам кромок (эскизы 9 и 10).

Швы соединений внахлестку просвечивают с направлением центрального

луча под углом 45° к плоскости листа (эскизы 11 и 12). Допускается

также просвечивание с направлением распространения излучения перпендикулярно

плоскости листа (эскиз 11). По нормали

к плоскости свариваемых листов просвечивают точечные и шовные

соединения (эскизы 13 и 14),

Швы в двутавровых и крестообразных

конструкциях просвечивают по

схемам, показанным на эскизах 15. Швы

в коробчатых конструкциях, форма

которых не позволяет поместить внутри их кассету с пленкой или источник

излучения, просвечивают при установке пленки с наружной стороны шва и направлении

центрального луча через две стенки под углом к оси шва изделия (эскиз 16).

Если кассету можно ввести внутрь коробчатой конструкции, просвечивание ведут

через одну стенку с направлением центрального луча перпендикулярно шву (эскиз

16).

Кольцевые и продольные швы в цилиндрических и других изделиях просвечивают при установке источника

излучения внутри изделия или снаружи с направлением оси рабочего пучка

перпендикулярно шву (эскиз 17). Кольцевые

и продольные швы в изделиях, форма которых не позволяет поместить внутри их

кассету с пленкой или источник излучения, просвечивают согласно эскизу 17 —

пленка установлена с наружной стороны шва, ось рабочего пучка направлена через

две стенки под углом к плоскости, в которой расположен шов.

Кольцевые швы в цилиндрических или

сферических изделиях можно просвечивать

по всей длине одновременно, поместив источник излучения на оси цилиндра или

сферы против шва и наложив кассеты с пленкой по всей длине шва на наружной

поверхности (эскиз 18). Кассеты должны располагаться так, чтобы пленки

накладывались одна на другую на длину 10—15 мм.

При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены

лишь в том случае, если плоскости их раскрытия близки к направлению

просвечивания (5—100). Поры и включения выявляются лучше, если они расположены

ближе к пленке.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

При

радиационнодефектоскопическом контроле качества сварных соединений применяют

источники излучения следующих трех основных типов: рентгеновские аппараты, гаммадефектоскопы, заряженные радиоизотопными

источниками излучения, а также ускорители электронов (бетатроны, линейные

ускорители и микротроны). Выпускаемые отечественной промышленностью

источники фотонного излучения для неразрушающего контроля охватывают диапазон

энергий примерно 10 кэВ — 35 МэВ.

Рентгеновские

аппараты.

Рентгеновские аппараты —

наиболее распространенные источники фотонов в диапазоне энергий от единиц до

сотен килоэлектронвольт. Рентгеновское излучение в рентгеновском аппарате

образуется в вакуумном приборе, называемом рентгеновской трубкой. В

рентгеновской трубке помещается подогревной катод, нить накала которого служит

источником термоэлектронов, и массивный анод. При приложении к катоду и аноду

разности потенциалов электроны, эмиттируемые катодом, ускоряются и бомбардируют

анод. При торможении электронов в материале анода образуется тормозное и

характеристическое рентгеновское излучение, которым просвечивают контролируемые

объекты. Участок поверхности мишени, на котором преимущественно тормозится

пучок электронов, называется действительным фокусным пятном рентгеновской трубки.

Проекция фокусного пятна в направлении оси рабочего пучка на плоскость,

перпендикулярную этой оси, называется эффективным фокусным пятном рентгеновской

трубки. Для питания рентгеновской трубки в рентгеновском аппарате служит

высоковольтный генератор, обеспечивающий накал катода и высокое напряжение.

Управление током и напряжением на рентгеновской трубке и контроль за работой

аппарата осуществляют с пульта управления. С целью защиты обслуживающего

персонала от неиспользуемого рентгеновского излучения и высокого напряжения

рентгеновские трубки помещают в специальные, как правило, освинцованные

защитные кожухи.

Промышленностью выпускаются портативные

переносные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д, РУП-200-20-5.

Гаммадефектоскопы.

Значительный объем контроля сварных и паяных соединений осуществляется с

помощью гаммадефектоскопов (С. В.

Румянцев, А. Н. Майоров, В. Г. Фирстов и др.). Гаммадефектоскопы заряжают

радиоизотопными источниками. Основные, важные для дефектоскопии характеристики

радиоизотопных источников — энергетический спектр излучения, выход излучения,

период полураспада и геометрические размеры источников.

Энергетический спектр гаммаизлучения имеет характер дискретных линий, как

правило, в широком диапазоне энергий и с различной относительной

интенсивностью. В зависимости от энергии γ-фотонов радиоизотопные

источники излучения делят на три группы: источники

с жестким γ-излучением (энергия фотонов около 1 МэВ и более), источники с γ-излучением средней

энергии (примерно 0,3—0,7 МэВ) и низкоэнергетические

источники γ-излучения (энергия

менее 0,3 МэВ).В настоящее время для гаммадефектоскопического контроля

используют радиоизотопные источники на основе следующих изотопов в порядке

возрастания энергии: 170Tm, 192Ir, 137Cs, 60Co. Этими радиоизотопными

источниками заряжают гаммадефектоскопы различного назначения.

В качестве источников гамма-излучения используют следующие радиоактивные

вещества: при толщине стали 1-15 мм - тулий 170, при 3-50 мм - иридий 192, при

толщине 5-100 мм - цезий 137, при толщине 2-250 мм - кобальт 60.

Наибольшее распространение получили

переносные гамма-аппараты ГУП-1г-5-2, ГУП-Тм2-6-2, РИД-21 и др.

Линейные

ускорители и микротроны

В качестве источников

высокоэнергетического фотонного излучения в радиационных методах неразрушающего

контроля используют ускорители электронов, сообщающие им кинетическую

энергию в диапазоне 1100 МэВ: линейные ускорители, микротроны и бетатроны.

Материалы

Флуоресцентные

экраны представляют собой пластмассовую или картонную подложку, на

которую нанесен слой люминофора - вещества, светящегося под воздействием

ионизирующего излучения. Они используются со специальными пленками,

чувствительными к видимому ультрафиолетовому и инфракрасному излучениям.

Наименьшие экспозиции получаются при использовании флуоресцентных экранов, а

наилучшая чувствительность - при использовании металлических экранов.

Радиографические пленки характеризуются

чувствительностью к излучению и контрастностью. Чем больше чувствительность

пленки, тем выше производительность контроля. Чем выше контрастность пленки,

тем выше чувствительность контроля. Поэтому высококонтрастные пленки применяют

при просвечивании ответственных изделий, а также легких металлов и деталей

малой толщины.

В настоящее время из радиационных

детекторов наиболее широко применяется рентгеновская пленка. Использование ее в

качестве преобразователя рентгеновского изображения основано на действии излучения

на эмульсию пленки.

Пленка представляет собой тонкую подложку из нитроцеллюлозы или

ацетатцеллюлозы, на которую наносится слой фотографической эмульсии, состоящей

из суспензии микроскопических кристаллов бромистого серебра в желатине. Толщина

эмульсионных слоев достигает 0,0лмм. Для предохранения эмульсионные слои

покрывают защитным слоем желатина толщиной 0,001 мм.

Выявляемость дефектов при

радиографическом контроле зависит также

от резкости изображения. Причинами нерезкости могут быть образование в

эмульсионном слое пленки фотоэлектронов (внутренняя нерезкость), рассеяние

излучения в материале изделия (особенно при просвечивании изделий большой

толщины), смещение или колебания относительного расположения источника, изделия

и детектора (устраняются жестким закреплением) и отличие реальной формы

источника излучения от точечной (геометрическая нерезкость). Для уменьшения геометрической нерезкости

применяют источники излучения с возможно меньшим размером фокусного пятна,

максимально приближают пленку к контролируемому изделию и увеличивают фокусное

расстояние (от источника излучения до пленки).

Изучить: 1. Процесс

испытания

2. Дефекты.

3. Оборудование.

группа: 303

Предмет: Контроль качества сварных соединений.

Тема урока: Неразрушающий контроль: назначение, виды, проницаемость газом или жидкостью, физические методы.

Неразрушающие

физические методы контроля

Методы

неразрушающего контроля в зависимости от физических явлений подразделяют на 10

основных видов: акустический, капиллярный, магнитный, оптический, радиационный,

радиоволновой, тепловой, электрический, электромагнитный (вихревых токов), а

также метод течеискания. Каждый вид неразрушающего контроля классифицируют по

следующим классификационным признакам: характеру физических полей или

излучений, взаимодействующих с контролируемым объектам; характеру

взаимодействия физических полей или веществ с контролируемым объектом; по

первичным информативным параметрам, способам индикации первичной информации и

способам представления окончательной информации. Все эти методы в той или иной

степени нашли применение в производстве.

В составе

АТБ имеется техническая лаборатория, которая располагает необходимыми

средствами для применения инструментального метода контроля авиационной

техники. На эти лаборатории возлагают также обязанности по проверке всей

имеющейся контрольно-измерительной аппаратуры и приборов.

Метод

проникающих красок. Обнаружение трещин методом красок основано на свойстве некоторых

красителей хорошо омачивать металлы и проникать в мельчайшие трещины, раковины

и другие поверхностные дефекты. Метод применим для контроля деталей,

изготовленных из любых материалов. Он позволяет выявить поверхностные трещины

непосредственно на летательном аппарате.

Перед

контролем методом красок деталь обезжиривают бензином Б-70, ацетоном или

каким-либо другим легколетучим растворителем (применять керосин не

рекомендуется, так как он легко заполняет полости дефектов и не пропускает

проникающей жидкости). После обезжиривания на контролируемый участок наносят

жесткой кисточкой цветную проникающую жидкость. Избыток жидкости удаляют

тампоном, смоченным масляно-керосиновой смесью. Затем деталь протирают чистой

сухой ветошью и сразу же наносят мягкой кисточкой или пульверизатором тонкий

слой белой проявляющейся краски. Через 5--6 мин из трещины на белую краску

проникает, краситель, указывающий на наличие трещины.

Для

обнаружения трещин применяют также дефектоскопические аэрозоли (в баллонах),

представляющие тонкое распределение мельчайших частиц твердого или жидкого

вещества в газе. Баллоны используют комплектно (3 состава); очищающая и

индикаторная жидкость, проявляющий лак.

Метод

магнитной дефектоскопии. Он основан на свойстве магнитных силовых линий

деформироваться при прохождении в местах изменения магнитной проницаемости

металла.

В монолитных

участках металла, обладающих постоянной магнитной проницаемостью, магнитные

силовые линии проходят без деформации. В местах дефектов (трещин, включений,

непроваров) магнитная проницаемость понижена, что приводит к деформации

магнитных силовых линий. Часть из них выходит за пределы детали, образуя над

дефектом неоднородное поле. Этой неоднородностью поля и фиксируется дефект.

Магнитное поле рассеивания обнаруживается с помощью ферромагнитного порошка в

виде суспензии.

Метод

магнитной дефектоскопии применяют для контроля деталей, изготовленных только из

ферромагнитных материалов. С помощью этого метода обнаруживают поверхностные

дефекты, трещины шириной более 0,001 мм, а также поверхностные дефекты на

глубине до 1 мм. Для выявления дефектов намагниченную деталь покрывают

магнитной суспензией. Цвет магнитного порошка должен обеспечить достаточный

контраст с поверхностью проверяемой детали. Широкое применение нашли магнитные

суспензии, представляющие смесь трансформаторного масла и керосина в

соотношении 1 : 1 или чистый керосин с магнитным порошком следующей концентрации:

20-30 г/л для темного и 10-20 г/л для светлого магнитного порошка.

Детали

осматривают при достаточно контрастном освещении, в необходимых случаях

применяют подсвет переносной лампой. Вероятные места дефектов осматривают с

помощью лупы 10-кратного увеличения. В местах дефектов обычно видны резко

выделяющиеся линии осевшего магнитного порошка. Чтобы исключить вредное

воздействие остаточной намагниченности на работу приборов и агрегатов

летательного аппарата, деталь после осмотра размагничивают.

Метод вихревых

токов. Для

выявления в механических деталях трещин, раковин и других дефектов широко

используется метод вихревых токов. Схематически- процесс контроля выглядит

следующим образом. На контролируемую деталь накладывают электромагнитную

катушку (датчик), питаемую током высокой частоты. В результате под катушкой в

определенном объеме металла возбуждаются вихревые токи. Но между индуктивным и

активным сопротивлением обмотки катушки, а также между возбуждающими токами

существует определенная зависимость, которая и фиксируется приборами. Для

токовихревого контроля обычно применяют дефектоскопы со специальными

искательными головками.

Ультразвуковой

метод. При этом

методе используются свойства ультразвуковых колебаний - распространяться в

металле в виде направленных пучков (лучей) и почти полностью отражаться от

границы раздела двух сред, резко отличающихся одна от другой величиной

акустического сопротивления. Дефектоскоп настраивают по эталонной детали с

известным дефектом. Для создания акустического контакта наносят масло на

контактную площадь искательной головки.

Импедансный

акустический метод. Этот метод применяется для контроля клеевых, паяных и термодиффузионных

соединений. Он основан на зависимости силы реакции клеевого изделия на

контактирующий с ним колеблющийся стержень от характера сцепления между

отдельными элементами конструкции. Если совершающий продольные колебания

стержень соприкасается с участком изделия, имеющим хорошее соединение, то вся

конструкция колеблется как единое целое и механическое сопротивление

(механический импеданс), оказываемое изделием стержню, определяется жесткостью

всей конструкции. При этом сила реакции на стержень имеет значительную

величину. Если стержень расположен над дефектом соединения, то участок обшивки

колеблется независимо от внутреннего слоя, при этом сила реакции на датчик

резко уменьшается, так как жесткость обшивки меньше жесткости всей конструкции.

Рентгеновский

метод.

Рентгеновские лучи дают возможность выявить дефекты тремя следующими способами:

фотографическим, визуальным и ионизационным, с помощью рентгеновских аппаратов.

Метод основан на явлении возникновения вспышки рентгеновского излучения при

вакуумном пробое в двухэлектродной рентгеновской трубке. Пробой в трубке

происходит под действием импульса напряжения, возникающего на вторичной обмотке

высоковольтного трансформатора при разрядке накопительной емкости через его

первичную обмотку.

Метод

гамма-дефектоскопии. Выявление дефектов при этом методе основано на неравномерном ослаблении

излучения, проходящего через бездефектные участки просвечиваемого объекта и

участки, имеющие дефекты, например, трещины, раковины, поры и т. п. Излучение,

прошедшее через такие участки, имеет, таким образом, теневое изображение

скрытого строения контролируемого объекта.

Широкое распространение

получил радиографический метод, при котором теневое изображение контролируемого

объекта регистрируется радиографической пленкой, чувствительной к ионизирующему

излучению или к излучению усиливающих экранов, находящихся с ней в контакте.

Гамма-дефектоскоп

представляет собой радиационно-защитное устройство с источником

гамма-излучения, системой управления, выпуском и перекрытием пучка излучения, а

также системой сигнализации о положении источника или затвора ориентации пучка

излучения относительно объекта контроля. Основной частью гамма-дефектоскопа

является радиационная головка, в которой находится источник гамма-излучения.

Управление гамма-дефектоскопом заключается в выпуске рабочего пучка излучения

на время просвечивания и в последующем перекрытии его на время хранения.

В

дефектоскопе применяется закрытый источник излучения, представляющий собой

радиационное вещество, заключенное в герметическую металлическую оболочку,

исключающую непосредственный контакт радиоактивного вещества с внешней средой.

Изучить: 1. Назначение неразрушающего метода

контроля.

2. Основные 10 видов неразрушающего

метода контроля.

Предмет: Техника и технология ручной дуговой сварки (наплавка, резка) неплавящимися электродами в защитном газе.

Тема урока: Основные виды, конструктивные элементы и размеры сварных соединений, выполненных ручной дуговой сваркой (наплавка) неплавящимся электродом в защитном газе.

Сварные

конструкции характеризуются широким диапазоном применяемых толщин, форм и

размеров соединяемых элементов, а также многообразием взаимного расположения

свариваемых деталей. В зависимости от взаимного расположения свариваемых

деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80

"Швы сварных соединений, ручная дуговая сварка" и ГОСТ 14771-76

"Швы сварных соединений, сварка в защитных газах"):

· стыковое –

"С"

· торцевое –

"С"

·

нахлесточное – "Н";

· тавровое –

"Т";

· угловое –

"У".

В стыковом (С)

сварном соединение поверхности свариваемых элементов располагаются в одной

плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое

соединение обеспечивает наиболее высокие механические свойства сварной

конструкции, поэтому широко используется для ответственных конструкций. Однако,

оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по

торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н)

сварном соединении поверхности свариваемых элементов располагаются параллельно

так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные

соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые

работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение

получается, когда торец одной детали под прямым или любым другим углом

соединяется с поверхностью другой.

Тавровые

соединения обеспечивают высокую жесткость конструкции, но чувствительны к

изгибающим нагрузкам.

Угловым (У) называют соединение, в

котором поверхности свариваемых деталей располагаются под прямым, тупым или острым

углом и свариваются по торцам.

Все сварные

соединения могут быть выполнены:

|

односторонними

(SS)*, когда источник нагрева перемещается с одной стороны соединения; |

|

|

двусторонними

(BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком

сварном соединении корень стыкового шва находится внутри сечения. |

|

* -

обозначения, принятые в международных стандартах.

При сварке

плавлением для обеспечения необходимой глубины проплавления выполняют разделку

кромок. Форма разделки кромок, а также размеры параметров разделки (угол

раскрытия кромок, величина зазора, притупление и др.) зависит от материала,

толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок

кромок.

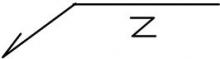

Условное

изображение сварных швов на чертежах согласно ГОСТ 2.312-72 "Условные

изображения и обозначения швов сварных соединений"

В

соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва

независимо от способа сварки используется два типа линий: сплошная, если шов

видимый или штриховая, если шов невидимый.

На линию шва

указывает односторонняя стрелка.

Стрелка

может выполняться с полкой для размещения условного обозначения шва и при

необходимости вспомогательных знаков. Условное обозначение размещают над

полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он

видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если

шов невидим). При этом, за лицевую сторону одностороннего шва сварного

соединения принимают сторону, с которой производят сварку. За лицевую сторону

двухстороннего шва сварного соединения с несимметрично подготовленными кромками

принимают сторону, с которой производят сварку основного шва. За лицевую

сторону двухстороннего шва сварного соединения с симметрично подготовленными

кромками может быть принята любая сторона.

Вспомогательные

знаки.

|

Вспомогательный

знак |

Описание |

Шов видимый |

Шов

невидимый |

|

|

Шов

выполнить при монтаже изделия (монтажный шов). |

|

|

|

|

Шов по

замкнутой линии. |

|

|

|

|

Шов по

незамкнутой линии. |

|

|

|

|

Шов

прерывистый с цепным расположением. |

|

|

|

|

Шов

прерывистый с шахматным расположением. |

|

|

|

|

Снять

выпуклость шва. |

|

|

|

|

Наплывы и

неровности шва обработать с плавным переходом к основному металлу. |

|

|

На

приведенной ниже схеме показана структура условного обозначения стандартного

сварного шва.

Буквенно–цифровое

обозначение шва по соответствующему стандарту представляет собой комбинацию

состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид

соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения

сварных соединений используются следующие буквы:

· С –

стыковое;

· У –

угловое;

· Т –

тавровое;

· Н –

нахлесточное;

· О – особые

типы, если форма шва не предусмотрена ГОСТом.

Условные

обозначения швов для некоторых способов сварки представлены в таблице:

|

Стандарт |

Соединение |

Условные

обозначения швов |

|

ГОСТ

5264-80. Швы сварных соединений, ручная дуговая сварка |

Стыковое |

С1 - С40 |

|

Тавровое |

Т1 - Т9 |

|

|

Нахлесточное |

Н1 - Н2 |

|

|

Угловое |

У1 - У10 |

|

|

ГОСТ

14771-76. Швы сварных соединений, сварка в защитных газах |

Стыковое |

С1 - С27 |

|

Тавровое |

Т1 - Т10 |

|

|

Нахлесточное |

Н1 - Н4 |

|

|

Угловое |

У1 - У10 |

Обозначения

способа сварки (А, Г, УП и другие) указывается в стандарте, по которому

выполняется указанный на чертеже процесс сварки.

Условные

обозначения некоторых способов сварки представлены ниже, например:

· Аф – автоматическая сварка под флюсом на флюсовой подушке;

· ИН – сварка в инертных газах вольфрамовым электродом без присадочного

металла;

· ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным

металлом;

· ИП – сварка в инертных газах плавящимся электродом;

· УП – сварка в углекислом газе плавящимся электродом.

Изучить: 1. Стыковое соединение.

2. Изображения и обозначения швов сварных

соединений.

3. Буквенно–цифровое обозначение шва.

10.02.2022

группа: 303

Предмет: Контроль качества сварных соединений.

Тема урока: Методы контроля качества сварных соединений. Визуальный и измерительный контроль сварных швов. Выявление дефектов сварных соединений и определение причин их возникновения.

Дефекты сварных соединений

Дефекты сварных швов и соединений,

выполненных сваркой плавлением, возникают из-за нарушения требований

нормативных документов к подготовке, сборке и сварке соединяемых узлов,

механической и термической обработке сварных швов и самой конструкции, к

сварочным материалам.

Дефекты сварных соединений могут

классифицироваться по различным признакам: форме, размеру, размещению в сварном

шве, причинам образования, степени опасности и т. д. Наиболее известной

является классификация дефектов, рекомендованная межгосударственным стандартом

ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением.

Классификация, обозначения и определения». Согласно этому стандарту дефекты

сварных соединений подразделяются на шесть групп:

трещины;

полости, поры, свищи, усадочные

раковины, кратеры;

твердые включения;

несплавления и непровары;

нарушения формы шва – подрезы,

усадочные канавки, превышения выпуклости, превышения проплава, наплавы,

смещения, натеки, прожоги и др.;

прочие дефекты.

Каждому типу дефекта соответствует

цифровое обозначение, а также возможно буквенное обозначение, рекомендованное

международным институтом сварки (МИС).

Возникновение дефектов часто связано

с металлургическими и тепловыми явлениями, возникающими в процессе образования

сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые

включения и т.д.). Эти дефекты снижают прочность и надежность сварного

соединения, его герметичность и коррозионную стойкость. Все это может оказать

значительное влияние на эксплуатационные возможности всей конструкции и даже

вызвать ее разрушение.

Дефекты сварочных швов могут быть

наружными и внутренними.

Наружные дефекты сварочных швов

К наружным дефектам сварных швов

(рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения,

которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного

шва чаще всего вызваны колебаниями напряжения в электрической сети,

небрежностью в работе или низкой квалификацией сварщика, проявляющейся в

неправильном выборе режимов, неточном направлении электрода и методике его

перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его

длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких

переходах от основного металла к наплавленному. Отклонения от размеров и формы

сварного соединения, проявляющиеся в угловых швах, связаны с неправильной

подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным

контрольным обмером шва. При автоматической и полуавтоматической сварке эти

дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки

в подающих роликах, нарушениями режимов сварки.

Рис. 1 Наружные дефекты сварных швов, выявляемые

внешним осмотром:

А - подрез; Б - наплыв; В - прожог; Г -

незаваренный кратер; Д - свищ.

Внутренние дефекты сварочных швов.

К внутренним дефектам сварных швов

относят дефекты трещины, поры, шлаковые включения, оксидные включения,

вольфрамовые включения, которые не могут быть обнаружены при внешнем осмотре

сварного соединения, т.е. не выходят на поверхность сварного шва.

По ГОСТ 30242-97 трещиной называется

несплошность, вызванная местным разрывом шва или околошовной зоны, который

может возникнуть в результате охлаждения или действия нагрузок.

Трещины бывают холодные и горячие.

Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты

сварного соединения, часто приводят к его разрушению. Проявляются они в виде

разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины

образуются с очень малым раскрытием, но под действием напряжения их

распространение может быть соизмеримо со скоростью звука, в результате чего

происходит разрушение конструкции. Причинами образования трещин являются

большие напряжения, возникающие при сварке. Чаще всего трещины появляются при

сварке высокоуглеродистых и легированных сталей в результате быстрого

охлаждения сварочной ванны. Вероятность появления трещин увеличивается при

жестком закреплении свариваемых деталей.

Горячие трещины – появляются в процессе

кристаллизации металла при температурах 1100-13000С вследствие

резкого снижения пластических свойств и развития растягивающих деформаций.

Появляются горячие трещины на границах зерен кристаллической решетки. Появлению

горячих трещин способствует повышенное содержание в металле шва углерода,

кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как

в массиве шва, так и в зоне термического влияния. Распространяться горячие

трещины могут как вдоль, так и поперёк шва. Они могут быть внутренними или

выходить на поверхность.

Холодные трещины – возникают при температурах

ниже 1200С, то есть сразу после остывания сварного шва. Кроме того,

холодные трещины могут возникнуть и через длительный промежуток времени.

Причиной появления холодных трещин являются сварочные напряжения, возникающие

во время фазовых превращений., приводящие к снижению прочностных свойств

металла. Причиной появления холодных трещин может стать растворенный атомарный

водород, не успевший выделиться во время сварки. Причиной попадания водорода

могут служить непросушенные заготовки или сварочные материалы, нарушения защиты

сварочной ванны.

Трещины — самые опасные дефекты, так

как создают резкую концентрацию напряжений. Трещины появляются при сварке

высокоуглеродистых и легированных сталей в результате слишком быстрого

охлаждения. Часто трещины образуются в сварных соединениях жестко закрепленных

конструкций. Иногда трещины возникают при охлаждении сварных конструкций на

воздухе. Они могут располагаться вдоль и поперек сварного соединения, а также в

основном металле, в местах сосредоточения швов и приводить к разрушению сварной

конструкции. Причинами образования трещин являются большие напряжения,

возникающие в сварных соединениях при сварке. На образование трещин влияет

повышенное содержание серы и фосфора. Сера увеличивает склонность металла шва к

образованию горячих трещин, а фосфор — холодных. Горячие трещины возникают в

процессе кристаллизации металла шва, т. е. при высоких температурах, а холодные

— при относительно низких температурах (ниже 100—300°С).

Газовая полость (по ГОСТ 30242-97) – это

полость произвольной формы, не имеющая углов, образованная газами, задержанными

в расплавленном металле. Порой (газовой порой) называется газовая полость

обычно сферической формы.

Поры - основным источником

образования пор при сварке алюминия и его сплавов принято считать водород,

содержащийся во влаге и жировых загрязнениях на свариваемых кромках. Поры –

представляют собой полости внутри шва, заполненные не успевшим выделиться газом

(в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их

размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть

одиночными или развиваться целой цепочкой вдоль сварного шва.

Основными причинами пор являются: присутствие

вредных примесей в основном или присадочном металлах, ржавчина или другие

загрязнения, не удаленные со свариваемых кромок пред сваркой. Повышенное

содержание углерода также способствует появлению пор. Поры могут появляться при

нарушении защиты сварочной ванны, повышенной скорости сварки.

Одиночные поры не опасны, но их

цепочка влияет на прочность сварного соединения. Участок сварочного шва, в

котором присутствуют поры, подлежит переварке с предварительной механической

зачисткой.

Поверхностное окисление – окалина или пленка оксидов

на поверхности сварного соединения Поверхностное окисление зависит от плохой

защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной

регулировки подачи защитного газа, его состава, большим вылетом электрода.

Твердые включения – это твердые инородные

вещества металлического или неметаллического происхождения, оставшиеся в

металле сварного шва.

Вольфрамовые включения – возникают при нарушении

защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме

этого вольфрамовые включения возникают при коротких замыканиях или завышенной

плотности тока. Особенно часто встречаются вольфрамовые включения при сварке

алюминия и его сплавов, в которых вольфрам нерастворим.

Незаваренный кратер - дефект сварного шва, который

образуется в виде углублений в метах резкого отрыва дуги в конце сварки. В

углублениях кратера могут появляться усадочные рыхлости, часто переходящие в

трещины (на швах приварки ребер 188 резервуара). Кратеры обычно появляются в

результате неправильных действий сварщика. Кратеры часто являются причиной

начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Несплавлением называется отсутствие

соединения между металлом шва и основным металлом либо между отдельными

валиками сварного шва.

Несплавления. Это означает, что металл

сварного шва не сплавился с ранее наплавленным металлом или не сплавляется с

основным металлом. Причины — плохая зачистка свариваемых кромок, грязь, большая

длина дуги, недостаточная сила тока, большая скорость сварки.

Непровар или неполный провар –

это несплавление основного металла на участке или по всей длине шва,

появляющееся из-за неспособности расплавленного металла проникнуть в корень

соединения (заполнить зазор между деталями).

Нарушение формы сварного шва – это отклонение формы

наружных поверхностей шва или геометрии соединения от заданного значения. К

нарушениям формы шва по ГОСТ 30242-97 относятся:

Подрезы – это продольные углубления на

наружной поверхности валика шва. Подрезы со стороны корня одностороннего шва

из-за усадки вдоль границы называются усадочными канавками. Превышение проплава

– избыток наплавленного металла на обратной стороне стыкового сварного шва.

Вогнутость корня шва – неглубокая канавка со стороны корня шва, возникшая из-за

усадки.

Смещение между свариваемыми

элементами при их параллельном расположении на разном уровне называется

линейным смещением, а при расположении кромок элементов под углом – угловым

смещением. Чрезмерной асимметрией углового шва называется значительное

превышение размеров одного катета над другим.

Наплав – это избыток наплавленного

металла шва, натекший на поверхность основного металла. Натек – это металл шва,

не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате

перераспределения наплавленного металла шва под действием силы тяжести. Натеки

часто возникают при сварке угловых швов или стыковых швов в горизонтальном

положении.

Прожог – вытекание металла сварочной

ванны, приводящее к образованию в шве сквозного отверстия. При неправильном

профиле шва угол между поверхностью основного металла и плоскостью, касательной

к поверхности шва, меньше нормального значения.

Все дефекты, не включенные в группы

(ГОСТ 30242-97), относятся к прочим дефектам:

- местное повреждение металла из-за случайного

зажигания дуги;

- брызги металла

- поверхностные задиры – повреждения поверхности из-за

удаления временно приваренного приспособления;

- утонение металла и др.

В заключение следует сказать, что

изготовить ряд швов, не имеющих дефектов вообще, практически невозможно. Все

дело в том, чтобы было минимум допустимых дефектов.

Визуальный и

измерительный контроль сварных соединений

Визуальный и измерительный контроль (ВИК)

материала и сварных соединений проводят на стадиях: входного контроля,

подготовки деталей и сборочных единиц к сборке, сборки под сварку, процесса

сварки, контроля готовых сварных соединений и наплавок, исправления дефектных

участков в материале и сварных соединениях (наплавках).

ВИК проводят с целью выявления деформаций,

поверхностных трещин, расслоений, закатов, забоин, рисок, раковин; проверки

геометрических размеров заготовок и деталей, проверки обеспечения допустимых

зазоров, смещений кромок, формы и размеров кромок, подрезов, прожогов,

наплывов, кратеров, свищей, пор, раковин и дефектов формы швов; проверки

геометрических размеров сварных швов.

Визуальный и измерительный контроль проводят

невооруженным глазом и (или) с применением визуально-оптических приборов (луп,

микроскопов).

Поверхности материалов и сварных соединений

(наплавок) перед контролем очищаются от влаги, шлака, брызг металла, ржавчины и

других загрязнений, препятствующих проведению контроля.

При ВИК

сварных соединений контролируемая зона должна включать в себя поверхность

металла шва, а также примыкающие к нему участки материала в обе стороны от шва.

Дефекты, выявленные

при визуальном и измерительном контроле, должны быть устранены до выполнения

последующей технологической операции или до приёмки объекта контроля.

Порядок

выполнения визуального и измерительного контроля подготовки и сборки деталей

под сварку

Измерительный

контроля соединений, собранных под сварку (рис.1.1), включает проверку:

- - размеров швов приварки

временных технологических креплений;

- - величины зазора в соединении,

в том числе между деталью и подкладной пластиной;

- - размера смещения кромок (внутренних

и наружных) собранных деталей;

- - размера перекрытия деталей в

нахлёсточном соединении;

- - размеров (длина, высота)

прихваток и их расположения по длине (периметру);

Визуальному

контролю подлежит каждая прихватка в соединении. Измерительному контролю

подвергаются прихватки, размеры которых вызывают сомнения по результатам

визуального контроля.

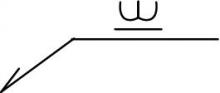

а)б)

в)г)

д)

Рисунок 1.1

Контролируемые параметры при сборке изделий под сварку

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным

причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот

показатель зависит от компонентного состава сплава, способа производства

проката. Для плохо свариваемых деталей в технологические карты сразу

закладывается большой процент брака.

Основные виды дефектов сварных соединений:

·

нарушение

целостности металла;

·

деформация

конструкций или деталей из-за возникновения внутренних напряжений;

·

нарушение

формы сварного шовного валика;

·

несоблюдение

геометрических параметров наплавочного валика;

·

структурные

изменения металла (размера зерна в области фазового перехода сварного

соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они

выявляются неразрушающими методами контроля. Основные причины нарушения

целостности сварных шовных валиков и зоны термовлияния:

·

некачественная обработка стыков: плохо зачищенная окалина, ржавчина,

остатки оксидной пленки, жирные пятна, загрязнения;

·

применение

наплавочной проволоки или электродов, не соответствующих основному металлу;

·

неисправность

сварочного аппарата;

·

неправильная

установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

·

неправильная

укладка деталей, не учитывается коэффициент линейного расширения;

·

несоблюдение

интервала между электродом и деталью, не поддерживается определенная длина

дуги.

Изучить: 1. Виды сварных

дефектов.

2. Визуальный и измерительный методы контроля.

3. Причины образования дефектов.

09.02.2022

группа: 303

Предмет: Контроль качества сварных соединений.

Тема урока: Влияние дефектов на работоспособность сварных конструкций. Дефекты сварных соединений и причины их возникновения.

Классификация дефектов

Дефектами в сварных соединениях называют

отклонения от норм, предусмотренных стандартами и техническими условиями.

В сварных

соединениях, выполненных сваркой плавлением, различают дефекты в зависимости от

причин возникновения и места их расположения.

В

зависимости от причин возникновения дефекты можно разделить на две группы.

К первой

группе относятся дефекты, связанные с металлургическими и тепловыми явлениями,

происходящими в процессе образования, формирования и кристаллизации сварочной

ванны и остывания сварного соединения: горячие и холодные трещины в металле шва

и около- шовной зоне, поры, шлаковые включения, неблагоприятные изменения

свойств металла шва и зоны термического влияния.

Вторую

группу составляют дефекты формирования швов, т.е. дефекты, происхождение

которых связано в основном с нарушением режима сварки, неправильной подготовкой

и сборкой элементов конструкции под сварку, неисправностью оборудования,

небрежностью и низкой квалификацией сварщика и другими нарушениями

технологического процесса. К таким дефектам относятся: несоответствие швов

расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры

и др.

классифицируют

по форме, величине, массовости и расположению в шве (рис. 20.1).

В

зависимости от места нахождения дефекты условно делят на наружные и внутренние.

Рис. 20.1. Классификация дефектов

сварных швов

Наружные

(внешние) дефекты - это дефекты формы шва, подрезы, прожоги, наплывы, кратеры,

а также трещины и поры, выходящие на поверхность металла (рис. 20.2). В

большинстве случаев наружные дефекты можно определить при внешнем осмотре.

Неравномерная

форма шва (рис.

20.2, а) появляется вследствие неустойчивого режима сварки,

неточного направления электрода относительно разделки, неравномерности зазора и

угла скоса кромок, а также в местах

Рис. 20.2. Наружные дефекты сварных швов

расположения прихваток. Этот дефект обычно возникает в результате недостаточной

квалификации сварщика.

Подрезы образуются на поверхности швов и представляют собой

углубления (канавки) в основном металле, идущие вдоль границы шва (рис.

20.2, б). Они возникают в результате большого сварочного тока

и длинной дуги, так как при этом возрастает ширина шва и сильнее оплавляются

кромки.

Основной причиной образования подрезов при выполнении угловых швов является

смещение электрода в сторону вертикальной стенки, которая плавится раньше и

стекает на горизонтальную полку. В таких случаях на горизонтальной полке

образуются наплывы.

Прожоги - это сквозное проплавление основного или наплавленного

металла с образованием в нем отверстия (рис. 20.2, в). Причинами их образования

могут быть большая сила сварочного тока при небольшой скорости сварки,

превышение зазора между свариваемыми кромками, недостаточное притупление

кромок. Наиболее часто прожоги образуются при сварке тонкого металла и

выполнении первого прохода многослойного шва. Прожоги могут появляться также в

результате плохого поджатия медной подкладки или флюсовой подушки.

Наплывы образуются от натекания

расплавленного металла сварочной ванны на кромки нерасплавившегося основного

металла (рис. 20.2, г). Чаще всего они возникают при

выполнении дуговой сваркой горизонтальных швов на вертикальной плоскости.

Причинами образования наплывов являются: большая сила сварочного тока,

неправильный наклон электрода, слишком длинная дуга, неудобное пространственное

положение соединяемых деталей при сварке.

Кратеры образуются при внезапном

прекращении сварки и имеют вид углублений в застывшей сварочной ванне (рис.

20.2, д).

К внутренним

дефектам относят поры, шлаковые включения, непровары, трещины, несплавления,

перегрев металла, а также неметаллические включения, пережог металл, смещение

свариваемых кромок (рис. 20.3). Эти дефекты выявляют методами неразрушающего

контроля.

Рис. 20.3. Внутренние дефекты сварных

швов

Поры - это газовые пустоты в металле

шва (рис. 20.3, а). Газовые поры образуются в результате

перенасыщения жидкого металла газами, которые не успевают выйти на поверхность

во время его быстрой кристаллизации и остаются в нем в виде пузырьков.

Размер

внутренних пор колеблется от нескольких микрометров до 2-3 мм в диаметре. Поры

могут быть распределены в шве в виде отдельных включений (одиночные поры), в

виде цепочки по продольной оси шва или отдельными группами (скопление пор). При

сварке поры могут выходить на поверхность (рис. 20.3, б). Такие

поры являются канальными, их называют свищи.

Причины образования

газовых пор: загрязненность кромок свариваемого металла (ржавчина, окалина,

масло, краска и др.), использование отсыревших электродов, завышенная длина

дуги. Поры могут быть вызваны чрезмерно большой скоростью сварки, в результате

которой нарушается газовая защита ванны жидкого металла. Образование пор

возможно также при повышенном содержании углерода в основном металле и при

неправильном выборе электродов.

Шлаковые

включения в

металле шва - это небольшие объемы (рис. 20.3, в), заполненные

неметаллическими веществами (шлаками, оксидами). Они достигают нескольких

миллиметров и могут быть различной формы: круглые, продолговатые, плоские или

пленки. Встречаются микроскопические включения в виде нитридов, сульфидов,

оксида железа. Шлаковые включения располагаются на границе сплавления основного

металла с наплавленным, а при многослойной сварке - на поверхности предыдущих

слоев.

Шлаковые

включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и

других загрязнений, а чаще всего от шлака на поверхности первых слоев

многослойных швов при заварке последующих слоев. Недостаточный сварочный ток и

чрезмерно большая скорость сварки также могут вызывать появление шлаковых

включений.

Непровары - дефекты в виде несплавления

в сварном соединении вследствие неполного расплавления кромок или поверхностей

ранее выполненных валиков сварного шва (рис. 20.3, г). Различают

непровары по кромке и непровары по сечению. Первые оказывают большее влияние на

прочность шва. При этом виде непровара между металлом шва и основным металлом

обычно обнаруживаются тонкие прослойки оксидов, а иногда грубые шлаковые

прослойки.

Причинами

образования непроваров являются: плохая подготовка кромок свариваемых деталей,

малое расстояние между кромками деталей, неточное направление электродной

проволоки относительно места сварки, недостаточный сварочный ток или чрезмерно

большая скорость сварки, неустойчивый режим сварки и т.п.

Трещины - это частичное местное

разрушение сварного соединения (рис. 20.3, д). Они могут возникать

в результате надрыва нагретого металла в пластическом состоянии или в

результате хрупкого разрушения после остывания металла до низких температур.

Чаще всего трещины образуются в жестко закрепленных конструкциях, они могут

располагаться вдоль и поперек сварного соединения, а также в основном металле в

местах пересечения и сосредоточения швов.

Причинами

образования трещин могут быть также неправильно выбранная технология или плохая

техника сварки.

Несплавления возникают, когда наплавленный

металл сварного шва не сплавляется с основным металлом (рис. 20.3, е) или

с ранее наплавленным металлом предыдущего слоя того же шва.

Несплавления

образуются вследствие плохой зачистки кромок свариваемых деталей от окалины,

ржавчины, краски, при чрезмерной длине дуги, недостаточном токе, большой

скорости сварки и др.

Неметаллические

включения в

металле шва - макро- и микроскопические частицы соединений металла с кислородом

(оксидов), азотом (нитридов), серой (сульфидов), фосфором (фосфидов), а также

шлака, покрытий и т.п. Неметаллические включения образуются в результате

протекающих в металле процессов, например химических реакций, а также в

результате попадания инородных частиц извне.

Перегрев

металла (рис.

20.3, ж) - рост зерна в зоне термического влияния. Причина

дефекта- длительное время пребывания металла при высоких температурах.

Пережог

металла (рис.

20.3, ж) - окисление границ зерен металла при высоких

температурах.

Перегрев

металла - дефект устранимый, пережог - неустранимый.

Смещение

сваренных кромок - неправильное

положение сваренных кромок друг относительно друга. Причиной дефекта является

плохая сборка деталей под сварку.

Влияние дефектов на прочность сварных соединений

Дефекты оказывают большое влияние на прочность сварных соединений и нередко

являются причиной преждевременного разрушения сварных конструкций. Опасность

дефектов обусловливается большим числом конструкционных и технологических

факторов. К конструкционным факторам можно отнести свойства материалов и

конструкцию соединений. Свойства материалов определяют пластичность шва,

склонность к образованию и развитию трещин и т.п. Конструкция соединения

определяет вид и нагруженность шва, разностенность, вырезы и другие

концентраторы напряжений, а также остаточные напряжения и т.п.

Эксплуатационными факторами считают условия эксплуатации конструкции (вид

нагрузки, температуру» агрессивную среду и т.п.).

В зависимости от опасности сварочные дефекты разделяют на две группы:

объемные и трещиноподобные. Объемные дефекты не оказывают особого влияния на

работоспособность соединений. Эти дефекты (поры, шлаки, включения) можно

нормировать по размерам или площади ослабления ими сечения шва. Трещиноподобные

дефекты (трещины, непровары, несплавления) довольно опасны.

По значимости дефекты можно условно разделить на три группы:

малозначительные, значительные и критические. К малозначительным относят

отдельные поры, включения и непровары, к значительным - протяженные дефекты, к

критическим - трещиноподобные. Трещиноподобные дефекты, как правило, являются

недопустимыми независимо от их размеров. Объемные дефекты допускают до

определенных размеров и количества.

При контроле качества сварных соединений и оценке пригодности их к

эксплуатации необходимо знать, как влияют наружные и внутренние дефекты на

прочность конструкции. В большинстве случаев влияние того или иного вида

дефекта на работоспособность конструкции устанавливают путем испытания

образцов.

При сдаче сварной конструкции в эксплуатацию прежде всего оценивают

допустимость наружных дефектов. Значения допустимости обычно указаны в

технических условиях на изготовление конструкции и зависят от условий ее

эксплуатации.

Установлено, что выпуклость шва не снижает прочности при статических

нагрузках, однако сильно влияет на вибрационную прочность. Чем больше

выпуклость шва и, следовательно, меньше угол перехода от основного металла к

наплавленному, тем сильнее она снижает предел выносливости.

Опасным наружным дефектом является подрез. Он не допускается в конструкциях,

работающих при динамических нагрузках. Подрезы небольшой протяженности,

ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под

действием статических нагрузок, считают допустимыми.

Наплывы, резко изменяя очертания швов, образуют концентраторы напряжений и

тем самым снижают прочность конструкций. Наплывы большой протяженности следует

считать недопустимыми дефектами, так как они нередко сопровождаются

непроварами. Небольшие местные наплывы являются допустимыми дефектами.

Кратеры, как и прожоги, во всех случаях - недопустимые дефекты и подлежат исправлению.

Часто кратер является очагом развития трещин.

Для окончательной оценки качества сварного соединения необходимо знать

допустимость внутренних дефектов.

Трещины - наиболее опасный дефект сварных швов. Они являются сильными

концетраторами напряжений. Выявленные трещины оставлять без исправления

подварки обычно не разрешается. Сварные швы с трещинами исправляют по

специальной технологии, гарантирующей надежную работу сварного соединения.

Трещины по существующим правилам контроля являются недопустимым дефектом.

Непровары снижают работоспособность сварного соединения за счет ослабления

рабочего сечения, создают концентрацию напряжений в шве. В конструкциях,

работающих на статическую нагрузку, непровар величиной 10-15% толщины

свариваемого металла не оказывает существенного влияния на эксплуатационную

прочность. Однако он является опасным дефектом, если конструкция работает при

вибрационных нагрузках.

Мелкие непровары при вибрационных нагрузках снижают прочность соединения до

40%. Большие непровары корня шва могут снизить прочность до 75%. Если в швах

возможны непровары, то их допустимый размер указывается в технических условиях

на изготовление данного изделия.

Поры и шлаковые включения, если их суммарная площадь в сечении шва

составляет 5-10%, практически не влияют на статическую прочность соединения.

Для конструкций, работающих в условиях статического нагружения, допускается

площадь пор не более 7% расчетного сечения шва, а для конструкций, работающих

при вибрационных нагрузках, - не более 4-5%. Поры, расположенные в виде цепочки

в середине или на краях шва, оказывают более значительное влияние на прочность,

чем большая пористость, но при беспорядочном расположении пор. Влияние

одиночных шлаковых включений на работоспособность конструкций примерно такое

же, как и газовых пор.

Крупные одиночные газовые или шлаковые включения, расположенные в глубине

шва, в большей мере уменьшают сопротивление швов ударным нагрузкам, чем

множество мелких пор и шлаковых включений, сосредоточенных на поверхности шва. Пористость

делает шов неплотным и понижает его пластичность.

Изготовить сварную конструкцию без дефектов практически невозможно. Поэтому