группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Зона термического влияния: понятие ширина зоны, особенности зоны термического влияния при газовой сварке.

Термический

цикл сварки и структура сварного соединения

При сварке плавлением в результате нагрева в

околошовной зоне протекают следующие процессы: фазовая перекристаллизация; рост

зерна; гомогенизация высокотемпературной фазы и ее превращение при охлаждении.

Фазовая перекристаллизация - это переход перлита и феррита в аустенит.

Например; чем выше температура конца превращения перлита и феррита в аустенит,

тем мельче начальное зерно аустенита. Если сталь легирована карбидообразующими

элементами, то рост зерна аустенита начинается при более высоких температурах.

При этом следует сказать, что рост зерна не заканчивается при нагреве, а

продолжает расти и при охлаждении, но уже менее интенсивно.

Гомогенизацией называется процесс создания однородной структуры

в сплавах в результате ликвидации концентрационных, микронеоднородностей,

образующихся в сплавах при кристаллизации. Степень гомогенизации аустенита

зависит от параметров термического цикла сварки. При ручной дуговой сварке

стали небольшой толщины (до 10 мм), несмотря на высокие скорости нагрева,

происходит заметный рост зерна аустенита, но степень его гомогенизации мала.

При сварке углеродистых и низколегированных сталей, не имеющих в своем составе

сильных карбидообразующих элементов, по причине сильного роста зерна

устойчивость аустенита увеличивается.

Таким образом, можно сделать вывод, что при

сварке наблюдаются две противоположные тенденции:

высокая температура околошовной зоны

способствует росту зерна и увеличивает устойчивость аустенита;

быстрый нагрев металла и малое пребывание его

при высокой температуре понижают гомогенизацию и уменьшают устойчивость

аустенита.

При изучении металла сварного шва различают

макро- и микроструктуру. Макроструктура рассматривается невооруженным глазом

или при небольших (до 10-15-кратных) увеличениях. Структура металла,

увеличенная более чем в 60-100 раз, называется микроструктурой.

Макро- и микроструктура бывает первичной и

вторичной. Первичная структура образуется непосредственно в процессе

затвердевания расплава, вторичная - в результате фазовых (термических)

превращений. Сварные швы имеют целый комплекс структур наплавленного металла и

металла, который в процессе сварки подвергался нагреву. Рассмотрим различные

участки структуры сварного шва (рис. 75).

Участок наплавленного металла (шва) имеет столбчатое строение. Столбчатые

кристаллиты от переходной зоны между участком неполного расплавления и

наплавленным металлом направлены в глубь шва. Кристаллит состоит из отдельных

дендритов, имеющих общую направленность, которые иногда могут иметь и различную

разветвленность. В корне шва, ближе к переходной зоне, составляющие столбчатый

кристаллит дендриты разветвлены минимально.

На участке неполного расплавления первичная

структура характеризуется химической неоднородностью. Вторичная структура этого

участка напоминает видманштеттову структуру*. Эта зона невелика и для дуговой

сварки составляет от 0,1 до 0,5 мм.

На участке перегрева может

образоваться крупнозернистая структура, которая придает металлу наименьшую

пластичность и ударную вязкость. Чтобы уменьшить протяженность участка

перегрева, следует увеличить скорость сварки или выполнить сварку за несколько

проходов. Ширина зоны участка перегрева иногда достигает 3-4 мм.

Участок нормализации характеризуется мелкозернистым строением

металла. В зависимости от размеров швов ширина участка нормализации колеблется

от 0,2 до 4-5 мм.

На участке неполной перекристаллизации не

все зерна основного металла подвергаются перекристаллизации. Ширина этой зоны

от 0,1 до 5 мм.

Рекристаллизационный участок появляется при сварке пластических

деформированных сталей, ширина этого участка составляет 0,1-1,5 мм.

Участок синеломкости расположен за участком рекристаллизации.

Структура металла здесь не отличается от исходной структуры. На этом участке

температура нагрева достигает 200-400°С.

Для оценки качества сварного соединения

исследуют его макро- и микроструктуру. Для определения макроструктуры сварного

соединения по его поперечному сечению вырезается образец, поверхность которого

проходит травление. После травления на поверхности шва выступают его слои.

Дефекты в шве (поры, трещины, неметаллические включения) видны, как правило,

без лупы. На этом же образце под микроскопом рассматривают его микроструктуру

при 100-кратном и более увеличениях. Чем меньше микроструктура, тем лучше

качество сварного шва.

Макро- и микроструктуры сварных швов исследуют в

том случае, если оно оговорено в технических условиях на сборку и сварку того

или иного изделия.

Изучить:

1. Каковы особенности кристаллизации металла

шва?

2. Каковы структурные особенности строения сварного

соединения?

3. Чем можно объяснить причины образования холодных и

горячих трещин в металле сварного соединения?

группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Кристаллизация металла шва: механизм кристаллизации, влияние скорости сварки, примесей, вибраций на характер кристаллизации.

Кристаллизация металла шва.

Кристаллизация

- это процесс образования зерен (кристаллитов) металла при его охлаждении.

Кристаллитом называют кристалл неправильной формы. Возникновение и рост

кристаллитов при переходе металла из жидкого состояния в твердое называют

первичной кристаллизацией. Преобразование первичных кристаллитов при охлаждении

затвердевшего металла, структурные превращения в нем, называют вторичной

кристаллизацией.

Сварочная ванна

Объем

расплавленного металла, образующийся при сварке плавлением под воздействием

источника тепла, называют сварочной ванной. Различают сварочную ванну первого

типа, образующуюся, например, при дуговой или газопламенной сварке, и второго

типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную

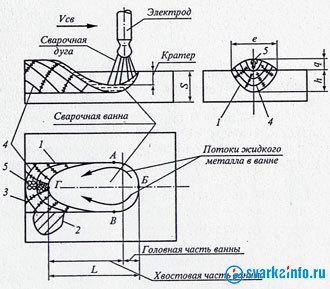

ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1.

Схема образования шва при дуговой сварке:

1 - линия (зона) сплавления; 2 - частично оплавленные зерна основного металла;

3 - столбчатые кристаллиты; 4 - кристаллизационные слои; 5 - автономные

неориентированные кристаллиты; S - толщина свариваемой кромки; h - глубина

проплавления; е - ширина шва; q - высота усиления шва

В головной

части ванны на линии АБВ (на фронте плавления) происходит плавление основного

металла. Под действием давления дуги, потоков газа, реакции паров металла,

конвекции, возникающей из-за неравномерного нагрева, жидкий металл под

источником тепла (под сварочной дугой) оттесняется, постоянно перемещаясь в

хвостовую часть ванны. В нем образуется углубление-кратер, которым определяется

глубина проплавления h. В хвостовой части ванны металл охлаждается и на задней

границе ванны (на линии АГВ), которую называют фронтом затвердевания,

кристаллизуется. Электродный или присадочный металл, расплавляясь,

перемешивается в сварочной ванне с основным металлом и обеспечивает усиление q

сварного шва. Между металлом шва и основным металлом свариваемой детали

образуется четкая граница 1, которую называют зоной сплавления,

или, при малой ее ширине, линией сплавления.

Размеры и

параметры сварочной ванны зависят от тепловой мощности источника тепла,

скорости сварки и теплофизических свойств свариваемого и электродного

материалов. Длину ванны при дуговой сварке можно определить по формуле

L = k(UI)2/(Vсвδ2),

где к = 2,8...3,6 мм/(кВ*А); U - напряжение на дуге, В; I - сила сварочного

тока, А; δ - толщина свариваемых кромок, мм.

Длительность

пребывания сварочной ванны в жидком состоянии рассчитывают как отношение длины

сварочной ванны L к скорости сварки Vсв:

tж =

L/ Vсв.

Ширина

сварочной ванны определяет ширину шва е, которая характеризует форму шва.

Коэффициент формы шва ψ приближенно находят как отношение ширины шва к глубине

проплавления:

ψ=e/h.

Первичная кристаллизация металла

сварочной ванны

Процесс

кристаллизации металла состоит из трех стадий. Это переохлаждение жидкого

металла, образование центров кристаллизации и рост кристаллитов от этих центров.

Переохлаждение — это охлаждение жидкого

металла до температуры ниже температуры его плавления. От наличия

переохлаждения зависит вторая стадия процесса кристаллизации: образование

центров кристаллизации, зародышей будущих кристаллитов. Атомы расплавленного

металла не могут самопроизвольно сложиться в кристаллиты. Необходимо, чтобы в

расплаве была готовая твердая поверхность, на которой будут откладываться атомы

из жидкого металла, нужны твердые зародыши будущих кристаллитов - центры

кристаллизации.

Расплав

чистых металлов имеет однородный (гомогенный) состав, в нем нет примесей и

посторонних включений. Если такой расплав охлаждать, то его переохлаждение

будет увеличиваться до критического значения. Например, для железа это на

295 0С, для меди на 263 0С, для алюминия на

135 0С ниже температуры плавления. При таком переохлаждении в

жидкости начинают создаваться устойчивые группировки атомов, некоторые из

которых становятся центрами кристаллизации. Такие зародыши образуются сразу во

всем объеме жидкости, кристаллиты растут на них во всех направлениях, мешая

друг другу. Получается мелкозернистая однородная структура с хорошими

механическими свойствами.

Однако при

сварке гомогенного расплава не бывает. Металл сварочной ванны неоднородный

(гетерогенный). В нем могут быть не полностью расплавившиеся частицы основного,

присадочного или легирующих материалов, он контактирует по границам ванны с

частично оплавленными зернами основного металла. Эти твердые поверхности при

сварке являются гетерогенными зародышами кристаллитов. Такие зародыши можно

создавать искусственно, например вводя в сварочную ванну порошки

элементов-модификаторов. Более тугоплавкие частицы этих элементов, находясь в

металле ванны во взвешенном состоянии, служат центрами кристаллизации, что

измельчает структуру шва и улучшает его свойства. При сварке стали

модифицировать металл шва можно, вводя в хвостовую часть ванны железные опилки.

Кристаллиты

в сварочной ванне начинают расти на оплавленной поверхности зерен основного

металла. Они растут по направлению максимального теплоотвода от жидкого металла

перпендикулярно касательной к фронту затвердевания - к линии АГВ (см. рис. 1).

Такие кристаллиты называют столбчатыми. Скорость роста столбчатого кристаллита

зависит от величины переохлаждения перед его вершиной. У линии сплавления 1 в

точках А и В нагрев и охлаждение одинаковы, переохлаждения не возникает,

скорость роста кристаллита Vk = 0.

В точке Г

теплоотвод наибольший, значит, в жидком металле вблизи этой точки возникнет

максимальное переохлаждение и, соответственно, кристаллит здесь будет расти с

максимальной скоростью. Таким образом, скорость роста кристаллита по мере

перемещения его вершины по фронту затвердевания возрастает от нуля до

максимального значения. Но изменение этой скорости происходит немонотонно. Дело

в том, что при затвердевании выделяется скрытая теплота кристаллизации, которая

раньше была затрачена на разрыв связей между частицами твердого металла при его

плавлении. Эта теплота уменьшает переохлаждение и наступает момент, когда рост

кристаллита практически прекращается. Затем переохлаждение вновь увеличивается

- кристаллит вновь начинает расти, ускоряясь.

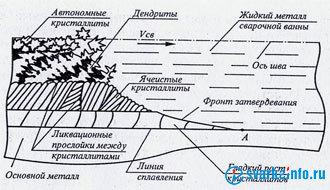

Рис. 2.

Схема кристаллизации металла в сварочной ванне

Процесс

повторяется. Кристаллизация происходит слоями, которые располагаются

параллельно фронту затвердевания. В зависимости от средней скорости

кристаллизации в сварочной ванне могут расти столбчатые кристаллиты трех типов

(рис. 2): гладкие, ячеистые и дендритные (древовидные). У линии сплавления

(вблизи точки А) переохлаждение невелико, скорость кристаллизации мала. Фронт

затвердевания гладкий, на нем нет выступов и впадин. Это гладкий рост

кристаллитов. По мере увеличения переохлаждения на фронте затвердевания

образуются выступы - начинается ячеистый рост. Ячеистые кристаллиты

представляют собой ряд параллельных игл (ячеек), имеющих поперечный размер 10-5...10-6 см,

между ячейками в пределах каждого кристаллита образуются субграницы. По мере

увеличения переохлаждения увеличивается скорость кристаллизации, отдельные

ячейки могут быстро прорастать в расплав в виде игл, образуя стволы (по оси

первого порядка). От них по осям второго порядка растут ветви, на которых могут

быть новые ветви, растущие по осям третьего порядка и т.д. Образуются

древовидные кристаллиты-дендриты, происходит дендритный рост. Вблизи оси шва

перед фронтом затвердевания переохлаждение может быть так велико, что на

имеющихся в расплаве включениях, которые в этом случае будут служить центрами

кристаллизации, начнут расти во всех направлениях неориентированные

кристаллиты. Это автономный рост кристаллитов. Столбчатые кристаллиты

прекращают свой рост, упираясь в закристаллизовавшуюся зону автономного роста.

Легирующие

элементы и примеси в жидком металле в большинстве случаев растворяются лучше,

чем в твердом. Поэтому в процессе кристаллизации происходит ликвация примесей,

они выделяются из раствора и скапливаются по границам гладких и ячеистых

кристаллитов и в пространствах между ветвями дендритов. Образуются ликвационные

прослойки примесей, возникает химическая межкристаллитная и внутрикристаллитная

неоднородность. Таким же образом возникает химическая неоднородность на

границах кристаллизационных слоев.

Металл

ликвационных прослоек более легкоплавок и чаще всего имеет пониженную прочность

и пластичность по сравнению с металлом кристаллитов. Поэтому химическая

неоднородность металла шва ухудшает его механические свойства. Особенно опасно

скопление на границах кристаллитов серы и фосфора. Поскольку примеси ослабляют

в основном границы кристаллитов, возникает различие в свойствах металла шва в

зависимости от направления нагрузки (анизотропия свойств): в направлении

преимущественного роста кристаллитов механические свойства выше, чем в

перпендикулярном направлении.

Наименьшая

химическая неоднородность возникает при гладком росте: примеси вследствие малой

скорости кристаллизации оттесняются фронтом затвердевания, границы между

кристаллитами тонкие. Больше примесей остается на границах кристаллитов и на

субграницах ячеек при ячеистом росте. Наибольшая химическая неоднородность

образуется при дендритном росте. Между автономными кристаллитами также

образуются ликвационные прослойки, но здесь они менее опасны. Эти кристаллиты

не имеют преимущественного направления роста, прослойки равномерно распределены

в затвердевшем металле. Таким образом, наиболее опасны для качества сварного

шва дендритные кристаллиты. Поэтому важно, чтобы первичная структура металла

шва была мелкозернистой с незначительной химической неоднородностью. Этого

можно добиться, вводя в сварочную ванну элементы-модификаторы или твердые

частицы, которые послужат центрами для автономных кристаллитов.

Другой путь

измельчения структуры шва - это физическое воздействие на ванну переменным

электромагнитным полем или ультразвуком. При этом в объеме ванны возникают

колебания, волны горячего металла подмывают растущие столбчатые кристаллиты, их

обломки, не успевая полностью расплавиться, служат новыми центрами

кристаллизации - структура измельчается. Разрушению вершин столбчатых

кристаллитов способствуют механические напряжения в них, возникающие в

результате колебаний металла. При дуговой сварке соленоид, генерирующий

электромагнитное поле, устанавливают над ванной так, чтобы его ось совпадала с

осью электрода, - образуется продольное относительно электрода поле. Ультразвук

вводят в сварочную ванну через тугоплавкий стержень, один конец которого

помещают в жидкий металл хвостовой части сварочной ванны, а второй конец жестко

прикрепляют к концентратору генератора ультразвуковых колебаний. При сварке

плавящимся электродом можно присоединить к концентратору мундштук сварочной

горелки.

Измельчения

структуры можно также добиться механическими низкочастотными колебаниями

сварочной горелки или плавящегося электрода.

Вторичная кристаллизация и строение

сварного соединения

С

затвердеванием металла шва структурные превращения в нем не заканчиваются.

Например, при сварке стали первичные кристаллиты сразу после их образования

состоят из аустенита - твердого раствора углерода и легирующих элементов в

γ-железе, существующего при высоких температурах (750... 1500 0С

). В процессе охлаждения аустенит распадается, превращаясь в зависимости от

состава стали и скорости охлаждения в другие фазы: пластичный феррит, более

прочный перлит и прочный, но малопластичный мартенсит. Скорость охлаждения зоны

сварки обычно велика, и структурные превращения не успевают произойти до конца.

Следовательно, меняя скорость охлаждения сварного соединения, подогревая или

искусственно охлаждая его, можно в некоторых пределах управлять вторичной

кристаллизацией металла шва и его механическими свойствами. Теплота, выделяемая

источником нагрева, при сварке распространяется в основной металл. Его участки

нагреваются до температуры плавления на границе сварочной ванны и имеют

температуру окружающей среды вдали от нее. Это не может не сказаться на

структуре металла. Зону основного металла, в которой в результате нагрева и

охлаждения металла происходят изменения структуры и свойств, называют зоной

термического влияниия (ЗТВ). Каждая точка в ЗТВ в зависимости от расстояния

до оси шва достигает различной максимальной температуры, нагревается и

охлаждается с различными скоростями. Изменение температуры данной точки во

времени называют термическим циклом. Каждая точка ЗТВ имеет при

сварке свой термический цикл. Значит, металл в ЗТВ подвергается в результате

сварки нескольким видам термической обработки. Поэтому в ЗТВ наблюдаются четко

выраженные участки с различной структурой и свойствами.

У каждого

свариваемого материала в ЗТВ будут свои, характерные для этого материала,

структурные участки. Наиболее наглядна эта структурная неоднородность ЗТВ при

сварке плавлением низкоуглеродистой стали (рис. 3). Непосредственно к металлу

шва примыкает участок неполного расплавления 1. Это тонкая (в несколько микрон)

переходная полоска от металла шва к основному металлу, состоящая из частично

оплавленных зерен основного металла. Металл участка неполного расплавления

химически неоднороден, в нем концентрируются напряжения. Этот участок сильно

влияет на свойства соединения в целом. За ним следует участок перегрева 2, В

нем металл нагревается до температуры выше 11300С, зерно успевает

сильно вырасти и при охлаждении не измельчается. Здесь возможно выделение

пластичной фазы - феррита - не по границам зерен, а внутри их в виде иголок или

пластинок. Такая структура называется видманштеттовой. Она обладает

плохими механическими свойствами, в частности низкой ударной вязкостью. Участок

неполного расплавления и участок перегрева вместе называют околошовной

зоной. При температуре 900... 1100 0С образуется участок

нормализации (полной перекристаллизации) с мелкозернистой структурой. В этом

участке длительность пребывания металла при высокой температуре невелика, зерно

не успевает вырасти, а при охлаждении - измельчается. Поэтому металл здесь

имеет самые высокие механические свойства. Участок 4 неполной

перекристаллизации определяется диапазоном температуры 723...900 0С.

Конечная структура на этом участке состоит из крупных зерен, не успевших пройти

перекристаллизацию, и расположенных между ними мелких зерен, образовавшихся при

перекристаллизации. По механическим свойствам металл здесь хуже, чем на участке

нормализации 3, но лучше, чем на участке перегрева. На участке рекристаллизации

5 металл нагревается до температуры 500...723 0С. Структура его

не изменяется, но если сваривался металл, подвергавшийся холодной прокатке, или

легированный металл после термообработки (например, закалки), то на этом

участке восстановится исходная структура металла. При этом несколько уменьшится

прочность, но возрастет пластичность металла.

Рис. 3.

Структура зоны термического влияния при сварке плавлением низкоуглеродистой

стали:

а - распределение максимальной температуры; б — термические циклы точек ЗТВ; в

- структурные участки ЗТВ

На участке

6, нагревающемся до температуры ниже 500 0С, видимых изменений

структуры не происходит. Однако металл здесь охлаждается очень медленно,

подогреваясь от соседних участков, и поэтому вплоть до температуры 100 0С

по границам зерен могут выделяться микроскопические частицы примесей. Это

явление называют старением металла. В результате старения снижается

вязкость, чему также способствуют образующиеся в процессе сварки пластические

деформации металла вследствие его теплового расширения. Охрупчивание металла,

нагревавшегося до температуры, при которой образуются синие цвета побежалости

(200...400 0С ), называют синеломкостью, а участок 6 - участком

синеломкости.

Ширина зоны

термического влияния зависит от количества тепловой энергии, приходящейся на

единицу длины шва, - погонной энергии. При ручной дуговой сварке, например,

стали ширина ЗТВ составляет 5...6 мм, при газопламенной сварке она доходит до

25 мм.

Изучить: 1. Что такое кристаллизация?

2. Что

такое переохлаждение?

3. Вторичная кристаллизация.

группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Загрязнение металла шва: вредные примеси, причины их появления, способы их устранения и уменьшения.

Загрязнение

металла шва при сварке

При сварке

плавлением газы поступают в металл шва из воздуха, из основного и присадочного

металла, где они содержатся в растворенном состоянии и в виде поверхностных

пленок, из примесей в защитной атмосфере, из влаги и окислов — компонентов

флюса или электродной обмазки. Растворяются в основном азот и водород. Инертные

газы в металлах не растворяются.

Кислород,

попадая в металл шва, окисляет его. С железом кислород образует три окисла.

Первый получается при непосредственном окислении железа

Это закись

железа. Она хорошо растворяется в жидком железе. Но ее растворимость зависит от

температуры, поэтому при охлаждении сварочной ванны закись железа выпадает из

раствора по границам зерен затвердевающего металла как более легкоплавкий

компонент. Соединяясь с кислородом, закись железа образует окись-закись железа

(окалину)

В железе она

не растворяется. Выпавшая по границам зерен закись железа при охлаждении ниже

температуры 570 °С может непосредственно преобразовываться в окись-закись в

виде шариков

Это нарушает

связь между зернами, металл шва становится хрупким. Из окиси-закиси при

последующем окислении образуется окись железа

В железе она

не растворяется. С водой образует гидрат (ржавчину) Ре203 •

Н20. При нагреве гидратированная влага, разлагаясь, увеличивает

количество газов в сварном шве и может вызвать пористость. Другие металлы,

соединяясь с кислородом, образуют оксиды:

- 2№ + 02 = 2№0 —

закись никеля;

- 2Си + 02 = 2СиО

— оксид меди;

- 4Си + 02 = 2Си20

— закись меди;

Тл + 02 =

ТЮ2 — двуоксид титана;

4А1 + 302 =

2А1203 — оксид алюминия с температурой плавления

2050 °С и плотностью 3,77—4,0 г/см3. Этот оксид создает главную

трудность при сварке алюминия. При температуре сварки он не расплавляется,

затрудняя образование сварочной ванны. Кусочки его образуют в металле шва

включения окисных пленок.

Кислород

засоряет шов оксидами легирующих элементов:

2Мп + 02 =

2М0 — оксид марганца;

+ 02 =

БЮ2 — двуоксид кремния.

Кислород ухудшает

механические свойства сварных швов, понижает их коррозионную стойкость,

ухудшает электрические и магнитные свойства. Уменьшить содержание кислорода в

металле шва можно путем раскисления. Различают два способа раскисления:

диффузионное и раскисление осаждением.

При

раскислении осаждением железо восстанавливают из растворенной закиси железа

элементами, обладающими более высоким химическим сродством к кислороду и

дающими оксид, слабо растворимый в железе (А1, N1, 81, Мп, Сг, С). Эти элементы

вводят через флюс или обмазку в виде порошков или ферросплавов.

Если

обозначить вещества, находящиеся в металлическом расплаве, квадратными, а в

шлаке — круглыми скобками, то типовая реакция раскисления осаждением будет

иметь вид:

Новый оксид

всплывает и переходит в шлак.

Диффузионное

раскисление — это

направленная диффузия оксида из жидкого металла в шлак. Она основана на законе

Нернста, согласно которому соотношение концентраций какого-либо вещества в двух

несмешивающихся растворителях — величина постоянная:

Если в шлак

добавить раскислитель или разбавить его нейтральным компонентом, то

концентрация (МеО) в шлаке уменьшится и начнется диффузия этого окисла из

металла сварочной ванны в шлак.

Азот образует с металлами химические соединения — нитриды:

Медь —

исключение. Она с азотом не реагирует, ее можно сваривать в азоте, как в

инертном газе. С титаном азот реагирует бурно, реакция похожа на горение:

Растворимость

азота в железе уменьшается с понижением температуры.

При

охлаждении сварочной ванны азот, выделяясь из металла, может образовывать поры.

Нитриды железа растворяются в железе, упрочняя его, но при этом резко

уменьшается пластичность металла.

Азот

повышает хрупкость металла шва, ухудшает магнитные свойства сталей, увеличивает

их электросопротивление и чувствительность к термообработке.

Содержание

азота в металле или его вредное влияние можно уменьшить введением в зону сварки

элементов (например, Al, Zr, Ti), образующих с азотом нерастворимые в жидком

металле нитриды, выходящие из металла в шлак или лишь незначительно ухудшающие

его свойства. Например, алюминий, применяемый для раскисления железа, образует

всплывающий из металла в шлак нитрид Al + N = A1N.

Водород

активно растворяется при высокой температуре в большинстве металлов,

применяемых для изготовления сварных конструкций. Но с понижением температуры

растворимость его резко уменьшается, водород начинает выделяться из жидкого

металла, образуя поры. Особенно склонен к водородной пористости алюминий. Его

окисел А1203 образует в металле шва включения, на

твердой поверхности которых легко образуются пузырьки водорода. При сварке

металл шва затвердевает быстро. Образующийся избыток водорода продолжает

выделяться из твердого раствора. Скапливаясь в рыхлотах, микропустотах внутри

металла атомарный водород образует молекулы. При этом увеличивается его объем,

внутри микропустот увеличивается давление: в металле появляются напряжения. В

результате металл становится хрупким, могут возникать трещины даже через

несколько дней после сварки. В малых количествах водород может быть полезен как

раскислитель. В целом водород в зоне сварки вреден. Водород можно удалить из

сварочной ванны, связывая его в нерастворимые соединения, например фтором: [Н]

+ (F) = (HF). Фтористый водород улетучивается из жидкого металла.

Лучший

способ уменьшить количество газов в металле шва — это не допустить их в зону

сварки. Для этого надо улучшать ее защиту от воздуха, просушивать и прокаливать

сварочные материалы, зачищать металл от ржавчины, в рыхлотах которой хорошо

держится влага. Полезна дегазация основного и присадочного металла, сваренных

деталей путем отжига или медленного охлаждения в вакууме.

При дуговой

сварке молекулы водорода и азота, нагреваясь, распадаются в атмосфере дуги на

атомы, часть которых образует положительные ионы. Эти ионы интенсивно

притягиваются к катоду и внедряются в него — происходит электрическое

поглощение газов металлом. Поэтому дуговую сварку ответственных деталей лучше

вести неплавящимся электродом на постоянном токе прямой полярности: в сварочную

ванну будет попадать меньше газов.

Изучить: 1. Причины появления вредных примесей в металле

шва.

2. Диффузное

раскисление.

3. Борьба с появлением вредных примесей в металле шва.

группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Процессы окисления, раскисления, рафинирования и легирования металла шва: их сущность, влияние на состав и свойства металла шва.

Окисление и раскисление металла при сварке.

При сварке на воздухе расплавленный металл окисляется

атомарным и ионным свободным или связанным кислородом. Свободным называют

кислород, который получается в зоне дуги из атмосферы воздуха; связанным —

кислород, находящийся в оксиде, например SiО2.

При сварке стали в значительном количестве окисляется железо,

например

[Fe] + (1⁄2 О2) → [FeO], где

квадратными скобками (как принято в теории металлургических процессов)

обозначены вещества в металлическом, а круглыми — в шлаковом расплаве. В

результате реакции получается низший оксид железа — закись железа FeO.

В сварочном расплаве закись железа растворяется в железе

меньше, чем в сталеплавильной печи, что объясняется, прежде всего, малым

промежутком времени, в течение которого происходит окисление и растворение

компонентов при сварке.

При охлаждении сварочной ванны происходит обратное явление:

закись железа (или отрицательные ионы кислорода) выпадают из раствора, так как

их растворимость уменьшается со снижением температуры. Скорость охлаждения

металла в сварочной ванне влияет на количество выпавшей закиси железа из

раствора. При относительно низких скоростях охлаждения закись железа полностью

выпадает из раствора и располагается по границам зерен как более легкоплавкий

компонент, затем при дальнейшем охлаждении ниже 570°С свободная закись железа

преобразуется в более высший оксид железа Fe2О4(4FeО

→ Fe3О4 + Fe) в виде

глобулей (шлаковых шариков), которые нарушают прочную связь между зернами и

вызывают красноломкость металла, а при комнатной температуре — хрупкость.

Кроме оксида железа металл шва засорен и другими оксидами,

образующимися от окисления других элементов, например Mn, Si, С.

Окисление марганца, кремния и углерода свободным кислородом

протекает по формулам:

[Мn] + (1⁄2 О2) →[МnО]

[Si] + (21⁄2 О2) →[SiО2]

[С] + (1⁄2 О2) → [СО]

[СО] + (1⁄2 О2) →[СО2]

Улучшение прочностных свойств стали достигается

восстановительным процессом, называемым раскислением.

Различают осаждающее и диффузионное раскисление.

Сущность осаждающего раскисления сводится к тому, что железо

восстанавливается из растворенной закиси железа металлом, обладающим более высоким

химическим сродством к кислороду и дающим оксид с очень малой растворимостью в

железе. Химическая реакция осаждающего раскисления

[FeO] + (Ме) → [Fe] + (МеО).

Оксид МеО выпадает при охлаждении из раствора в виде

отдельной фазы (шлаковой частицы), всплывает на поверхность сварного шва и

образует совместно с другими оксидами сварочный шлак.

В качестве осаждающих раскислителей при сварке применяют

чистые материалы (С, Аl), ферросплавы (ферромарганец, ферросилиций, ферротитан

и др.), комплексные раскислители (сплавы, содержащие два раскисляющих элемента

и более одновременно).

При подборе раскислителя учитывают его раскислительную

способность. Например, при раскислении большим количеством углерода в процессе

затвердевания расплава в шве могут от раскисления оставаться газы СО и СО2, образуя в швах поры:

[FeO] + (С) → [СО] + [Fe]

[FeO] + [СО] → [СО2] + [Fe]

Чтобы этого не было, нужно иметь остаточного кислорода такое

количество, которое обеспечивало бы кристаллизацию без излишнего количества

газовыделений.

Стремятся также к тому, чтобы продукты раскисления равномерно

распределялись в металле шва.

Содержание азота или его вредное влияние в металле шва можно

снизить при раскислении и введением в металл химических элементов, образующих с

азотом нерастворимые в жидком металле нитриды, которые в лучшем случае

поднимаются из металла шва в сварочный шлак, а в худшем случае — остаются в

металле шва с незначительным ухудшением механических свойств. Например,

алюминий, применяемый для раскисления железа, соединяется со свободным азотом,

образуется нитрид алюминия Аl + N → A1N, который из сварочной ванны удаляется в

шлаковую фазу.

При пользовании несколькими раскислителями подбирают их так,

чтобы продуктами раскисления являлись бы основные, кислотные и амфотерные

оксиды. Эти оксиды, соединяясь между собой, быстрее поднимаются вверх (в

сварочный шлак) и не оказывают вредного влияния.

Сущность диффузионного раскисления состоит в том, что для

удаления закиси железа из металлического расплава пользуются такими сварочными

материалами (покрытием, флюсом, порошком), при плавлении которых образуются

сложной структуры шлаки, восстановительные шлаки. Принципиальная химическая

реакция диффузионного раскисления [FeO] + (SiО2) → (SiО2 ·

FeO).

В качестве минералов для диффузионного раскисления пользуются

такими, в которых содержится малое количество оксидов основного металла.

При сварке сталей раскисление железа и других химических

элементов стали обязательно, так как при существующей технологии в металле шва

кислорода может оказаться больше, чем в свариваемом металле.

Рафинирование

сварного шва.

Вредные примеси. Рафинирование (очистка) — удаление

из металла вредных примесей: газов, серы, фосфора и др. Рафинируют металл с

помощью окислительно-восстановительных реакций, вакуумным отжигом, замедленным

охлаждением сваренных деталей. Хорошие результаты дает введение через

электродное покрытие или флюс веществ (например, рутила TiO2 или плавикового шпата CaF,), растворяющих

вредные примеси или образующих с ними нерастворимые в металле легкоплавкие

соединения, переходящие из сварочной ванны в шлак или в атмосферу.

Наиболее опасными для сталей считаются сера и фосфор,

попадающие в сварочную ванну в виде примесей из шлака, из основного и

присадочного металла.

Сера. Уже при содержании в металле 0,01 % серы в

процессе кристаллизации металла шва из раствора по границам зерен выпадает

легкоплавкий сульфид железа FeS. От растягивающих напряжений при усадке металла

в процессе его охлаждения прослойки, заполненные FeS, разрушаются, образуются

горячие трещины. Таким образом, сера вызывает красноломкость стали — снижение

ее прочности при высокой температуре.

Процессы удаления серы из металла называют десульфурацией (обессериванием).

Серу связывают в сульфиды, плохо растворимые в металле и хорошо — в шлаке (A12S3, MnS),

вводя в шлак чистые элементы (А1, Мп, Са) или их оксиды. При этом хорошо идут в

шлаке одновременно с раскислением следующие реакции:

[FeS] + (Мп) = (MnS) + [Fe]; [FeS] + (CaO) =

(CaS) + [FeO],

Можно также окислять серу, вводя в защитный газ кислород:

[S] + (О2) = (SO2).

Сернистый газ SO2 улетучивается

в атмосферу.

Фосфор. Фосфор образует с железом легкоплавкие

фосфиды Fe2P и Fe3P,

которые так же, как и сульфиды, располагаются в межзеренных прослойках металла

шва. В результате снижается пластичность металла при низких температурах,

увеличивается хладноломкость углеродистых сталей и склонность к трещинам

высоколегированных аустенитных сталей. В металле шва фосфиды преобразуются в

оксид фосфора с одновременным восстановлением железа из оксида:

2Fe2P + 5FeO = Р2О5 + 9Fe.

Окончательно дефосфорацию (обесфосфоривание)

производят с помощью оксидов MnO, MgO, СаО, которые образуют с оксидом фосфора

комплексные соединения, переходящие из металла в шлак:

[Р2О5]

+ (ЗСаО) = ((СаО)3 • Р2О3).

Процесс

легирования металла

Легирование (нем. legieren -- сплавлять, от лат. ligo -- связываю, соединяю) -

введение в расплав или шихту дополнительных элементов (например, в сталь -

хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих

механические, физические и химические свойства основного материала.

Легирование является обобщающим понятием ряда технологических

процедур, проводимых на различных этапах получения металлического материала с

целями повышения качества металлургической продукции.

Влияние легирующих элементов:

- для улучшения физических, химических, прочностных и технологических

свойств стали легируют, вводя в их состав различные легирующие элементы (хром,

марганец, никель и др.). Стали могут содержать один или несколько легирующих

элементов, которые придают им специальные свойства. Легирующие элементы вводят

в сталь для повышения ее конструкционной прочности.

Основной структурной составляющей в конструкционной стали

является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в

феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии

после нормализации) наиболее сильно повышают кремний, марганец и никель.

Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов,

упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за

исключением никеля).

Главное назначение легирования:

- повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов;

- повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенит и тем самым увеличения прокаливаемости;

- придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования., особое значение имеют жаропрочность и коррозионная стойкость.

Легирующие элементы могут растворяться в феррите или

аустените, образовывать карбиды, давать интерметаллические соединения,

располагаться в виде включений, не взаимодействуя с ферритом и аустенитом, а

также с углеродом. В зависимости от этого, как взаимодействует легирующий

элемент с железом или углеродом, он по-разному влияет на свойства стали. В

феррите в большей или меньшей степени растворяются все элементы. Растворение

легирующих элементов в феррите приводит к упрочнению стали без термической

обработки. При этом твердость и предел прочности возрастают, а ударная вязкость

обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость

феррита и аустенита. Критические точки легированных сталей смещаются в

зависимости от того, какие легирующие элементы и в каких количествах

присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и

отжиг или отпуск необходимо учитывать смещение критических точек.

Легирование осуществляется с соблюдением двух важных требований :

в качестве раскислителей следует применять элементы ,

сродство которых к кислороду больше, чем сродство легирующего элемента;

наряду с легирующим элементом целесообразно вносить в зону

сварки и его оксид, наличие которого сохраняет легирующий элемент от выгорания;

Принципиально возможно легирование металла как через

металлическую, так и через шлаковую фазу. Легирование через газовую фазу также

возможно, но этот процесс еще мало изучен;

Легирование через металлическую фазу осуществляется введением

легирующего элемента в электродный стержень или присадочную проволоку, а также

за счет проплавления легированного основного металла и перехода соответствующих

элементов в сварочную ванну.

Легирование через шлаковую фазу предполагает введение

легирующих элементов в электродное покрытие или флюсы. Первый путь легирования

(через металлическую фазу) -- более действен, так как при этом потери

легирующего элемента незначительны и коэффициент перехода в металл шва

оказывается достаточно высоким.

Процесс легирования может происходить как в результате прямого растворения

элемента в металле, так и на основе обменных реакций. При этом, естественно,

большую роль играет отношение взаимодействующих между собой масс металла и

шлака, т. е. коэффициент в.

Для оценки степени перехода того или иного элемента в металл

шва служит коэффициент -з перехода или усвоения элемента--

отношение прироста данного легирующего элемента в составе металла шва к

количеству этого элемента, введенного в зону сварки. Пользуясь коэффициентами

перехода, следует помнить, что их значения чрезвычайно зависят от условий, в

которых они определены. Применять их можно только для грубых, ориентировочных

подсчетов.

Большим недостатком показателя з является

то, что он по существу -- величина формальная, так как учитывает только

начальное и конечное состояния системы и совершенно не отражает разнообразных, и

часто весьма сложных, металлургических процессов, протекающих в реакционной

сварочной зоне.

Легирование металла происходит во всех участках зоны сварки,

однако энергичнее и полнее -- в процессе каплеобразования.

Для оценки степени перехода того или иного элемента в металл

шва служит коэффициент перехода легирующего элемента - отношение прироста

данного легирующего элемента в составе металла шва к количеству этого элемента

введенного в зону сварки. Пользуясь коэффициентами перехода следует помнить,

что их значения чрезвычайно зависят от условий, в которых они определены.

Применять их можно только для грубых ориентировочных подсчетов.

Большим недостатком показателя перехода является то, что он

не существует - величина формальная, т.к. учитывает только начальное и конечное

состояние системы и совершенно не отражает разнообразных, и часто весьма

сложных, металлургических процессов, протекающих в реакционной сварочной зоне.

Изучить: 1. Процесс

окисления металла шва.

2. Процесс раскисления металла шва.

3. Процессы рафинирования и легирования металла шва.

группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Металлургические процессы при сварке металлов плавлением.

К термическому классу относятся

виды сварки, осуществляемой плавлением, то есть местным расплавлением

соединяемых частей с использованием тепловой энергии: дуговая, газовая,

электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

Дуговая сварка — сварка плавлением, при которой нагрев

осуществляют электрической дугой. Особым видом дуговой сварки является

плазменная сварка, при которой нагрев осуществляют сжатой дугой.

Газовая сварка — сварка плавлением, при которой кромки

соединяемых частей нагревают пламенем газов, сжигаемых на выходе горелки.

Электрошлаковая сварка — сварка плавлением, при которой для

нагрева металла используют теплоту, выделяющуюся при прохождении электрического

тока через расплавленный электропроводный шлак.

Электронно-лучевая сварка — сварка, в которой для нагрева

используют энергию электронного луча. Теплота выделяется за счет бомбардировки

зоны сварки направленным электронным потоком.

Лазерная сварка — осуществляется энергией светового луча,

полученного от оптического квантового генератора (лазера).

При термитной сварке используют теплоту, образующуюся в

результате сжигания термит-порошка, состоящего из смеси алюминия и оксида

железа.

К термомеханическому

классу относят виды сварки, при которых одновременно используются

тепловая энергия и давление: контактная, диффузионная, газопрессовая,

дугопрессовая и др.

Основным видом термомеханического класса является контактная

сварка — нагрев осуществляется теплотой, выделяемой при прохождении

электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка — сварка давлением, осуществляемая

взаимной диффузией атомов контактирующих частей при относительно длительном

воздействии повышенной температуры и при незначительной пластической

деформации.

В прессовых видах сварки соединяемые части могут нагреваться

пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка),

дугой (дугопрессовая сварка), электрошлаковым процессом (шлакопрессовая

сварка), индукционным нагревом (индукционнопрессовая сварка) и термитом

(термитнопрессовая сварка).

К механическому классу относят

виды сварки, осуществляемые с использованием механической энергии и давления:

холодная, взрывом, ультразвуковая, трением и др.

Холодная сварка — сварка давлением при значительной

пластической деформации без внешнего нагрева соединяемых деталей.

Сварка взрывом — сварка, при которой соединение

осуществляется в результате вызванного взрывом соударения быстро движущихся

частей.

Ультразвуковая сварка — сварка давлением, осуществляемая при

воздействии ультразвуковых колебаний.

Сварка трением — сварка давлением, при которой нагрев

осуществляется трением, вызываемым вращением свариваемых частей друг

относительно друга.

Техническими признаками классификации

сварочных процессов являются способы защиты металла в зоне сварки,

непрерывность процесса и степень его механизации.

Технологические признаки классификации

устанавливаются для каждого вида сварки отдельно. Например, дуговая сварка

может быть классифицирована по следующим признакам: вид электрода, характер

защиты и уровень автоматизации.

По виду электродного материала различают

дуговую сварку плавящимся и неплавящимся электродами. Плавящимися электродами

служат стержни и проволока из стали, сплавов алюминия, титана, никеля, меди и

других металлов; неплавящимися – угольные, графитовые и вольфрамовые стержни.

По характеру защиты свариваемого

металла и сварочной ванны от воздействия окружающей среды могут быть выделены

способы дуговой сварки со шлаковой, газошлаковой и газовой защитой.

По способу защиты сварочной

ванны; самой дуги и конца нагреваемого электрода от воздействия атмосферных

газов дуговая сварка подразделяется на следующие виды: сварка покрытыми

электродами, в защитном газе, под флюсом, самозащитной порошковой проволокой, в

вакууме и со смешанной защитой.

По степени автоматизации процесса

сварка может быть ручной, механизированной и автоматической.

Особенности

металлургии сварки

По своей природе сварка является металлургическим процессом.

Металлургия сварки характеризуется теми физико-химическими процессами, которые

протекают в сварочной зоне.

Однако в отличие от общей металлургии, характерной для

сталеплавильных агрегатов, условия протекания металлургических процессов при

сварке отличаются рядом особенностей, влияющих как на ход их развития, так и на

получаемые результаты. Такими особенностями являются:

1.

Малый объем сварочной ванны, и в тоже время достаточно

большие относительные количества реагирующих фаз в ней.

2.

Высокие температуры в различных областях сварочной зоны

и большой перегрев расплава в ванне.

3.

Движение жидкого металла, интенсивное перемешивание

расплавленных продуктов и их непрерывное обновление и обмен в сварочной ванне.

4.

Высокие скорости охлаждения и кристаллизации

наплавленного металла.

Высокие скорости охлаждения и кристаллизации металла

существенно отражаются на строении получаемых швов, приводят к мелкозернистой

структуре их, уменьшению химической неоднородности, а в результате – повышению

свойств литого металла шва.

Имеющие место металлургические процессы связаны с протеканием

определенных химических реакций, в результате которых может происходить

окисление или раскисление металла шва, легирование его определенными

элементами, растворение и выделение в шве газов и др. Некоторые из них ведут к

ухудшению свойств получаемых соединений и являются нежелательными (например,

окисление), другие способствуют повышению качества и свойств соединений и часто

проводятся преднамеренно, например, раскисление. Это определяется не только

составом присадочного и основного металла, но и в значительной степени зависит

от характера и интенсивности реакций, протекающих в процессе сварки.

Основные

процессы, протекающие при дуговой сварке

Процессов, протекающих в условиях дуговой сварки, много.

Рассмотрим те, которые имеют общий характер во всех или большинстве случаев

выполнения сварки.

Диссоциация газов и соединений

При диссоциации происходит распад более сложных компонентов

на атомы или составные части. Этому процессу способствует наличие высоких

температур в зоне сварки и каталитическое действие расплавленного металла. При

дуговой сварке в первую очередь диссоциации подвергаются молекулы газов как

простых – кислород, азот, водород, так и сложных – углекислый газ, пары воды и

др. Диссоциация газов происходит по реакциям:

О2 = О +

О Кислород и

водород при температурах дуги

N2 = N +

N практически

полностью диссоциируют на атомы,

Н2 = Н + Н азот

диссоциирует в меньшей степени.

СО2 = СО + О

Диссоциация водяного пара в зависимости от температуры

проходит по реакциям:

Н2О = Н2 + О

Н2О = ОН + Н

Следовательно, в зависимости от условий протекания реакций

водяной пар может окислять или восстанавливать металл сварочной ванны.

Диссоциации подвергаются и более сложные соединения. Во

многих электродных покрытиях и флюсах содержится плавиковый шпат CaF2. При высоких температурах он

разлагается по реакции CaF2. =

CaF + F

Атомы фтора, соединяясь с электронами, превращаются в ионы с

малой подвижностью. Это ведет к снижению проводимости дугового промежутка и

ухудшению стабильности дуги. Но в то же время атомы фтора способны связывать

водород в молекулы НF, не растворяющиеся в металле ванны, уменьшая

насыщение металла шва водородом.

В состав многих покрытий электродов входят карбонаты,

например, СаСО3. Разлагаясь

при высоких температурах, они выделяют углекислый газ, который в свою очередь

диссоциирует с образованием кислорода.

СаСО3 = СаС + СО2

СО2 = СО + О

Находясь в атомарном состоянии, газы становятся химически

активными и, реагируя с металлом, резко ухудшают его качество.

Окисление металла при сварке

Металл сварочной ванны может окисляться за счет кислорода,

содержащегося в газовой среде и шлаках в зоне сварки. Кроме того, окисление

может происходить и за счет оксидов (окалины, ржавчины), находящихся на кромках

деталей и поверхности электродной проволоки. При нагреве имеющаяся в ржавчине

влага испаряется, молекулы воды диссоциируют, а получающийся кислород окисляет

металл. Окалина при плавлении металла превращается в оксид железа также с

выделением свободного кислорода. При недостаточной защите сварочной ванны

окисление происходит за счет кислорода воздуха.

Кислород с железом образует оксиды: FeO (22,3% О2), Fe3O4 (27,6% О2),

Fe2O3 (30,1%

О2). При высокой температуре сварочной

дуги за счет атомарного кислорода в результате реакции Fe + O = FeO образуется

низший оксид, который при понижении температуры может переходить в другие формы

высших оксидов.

Наибольшую опасность для качества шва представляет оксид FeО,

способный растворяться в жидком металле. Этот оксид обладает температурой

плавления меньшей, чем у основного металла. Поэтому при кристаллизации металла

шва он затвердевает в последнюю очередь. В результате он располагается в виде

прослоек по границам зерен, что вызывает снижение пластических свойств металла

шва. Чем больше кислорода в шве находится в виде FeO, тем сильнее

ухудшаются его механические свойства. Высшие оксиды железа не растворяются в

жидком металле и, если они не успевают всплывать на поверхность сварочной

ванны, остаются в металле шва в виде шлаковых включений.

Железо может окисляться также за счет кислорода,

содержащегося в углекислом газе и парах воды.

Fe + СО2 = FeО +

СО

Fe + Н2О = FeО + Н2

В процессе сварки кроме железа окисляются и другие элементы,

находящиеся в стали – углерод, кремний, марганец. При переходе капель

электродного металла в дуге окисление элементов происходит в результате

взаимодействия их с атомарным кислородом газовой среды дугового промежутка:

С + О = СО, Mn + О = MnО, Si + 2О = SiО2.

С + FeО = СО +

Fe В

сварочной ванне элементы окисляются

Mn + FeО = MnО +

Fe при

взаимодействии их с оксидом железа.

Si + 2 FeО = SiО2 +

2 Fe

Окисление этих элементов приводит к уменьшению их содержания

в металле шва. Кроме того, образующиеся оксиды могут оставаться в шве в виде

различных включений, значительно снижающих механические свойства сварных

соединений, особенно пластичность и ударную вязкость металла шва. Повышенное

содержание кислорода вредно влияет и на другие свойства – уменьшает стойкость

против коррозии, повышает склонность к старению металла, сообщает ему

хладноломкость и красноломкость. Поэтому одним из условий получения

качественного металла шва является предупреждение окисления его в первую

очередь путем создания различных защитных сред.

Раскисление

металла при сварке

Применяемые при сварке защитные меры не всегда обеспечивают

отсутствие окисления расплавленного металла. Поэтому его требуется раскислить.

Раскислением называют процесс восстановления железа из его оксида и перевод

кислорода в форму нерастворимых соединений с последующим удалением их в шлак.

Окисление и раскисление, в сущности, представляют два направления протекания

одного и того же химического процесса. В общем случае реакция раскисления имеет

вид

FeО + Ме = Fe + МеО, где Ме – раскислитель.

Раскислителем является элемент, обладающий в условиях сварки

большим сродством к кислороду, чем железо. В качестве раскислителей применяют

кремний, марганец, титан, алюминий, углерод. Раскислители вводят в сварочную

ванну через электродную проволоку, покрытия электродов и флюсы. Ниже приведены

наиболее типичные реакции раскисления.

Раскисление марганцем: FeО + Mn = Fe + MnО

Оксид марганца малорастворим в железе, но сам хорошо

растворяет оксид железа FeО, увлекая его за собой в шлак.

Раскисление кремнием: 2FeО + Si = 2Fe + SiО2

Оксид кремния плохо растворим в железе и всплывает в шлак.

Раскисление кремнием сопровождается реакциями образования более легкоплавких

комплексных силикатов марганца, кремния и железа, которые лучше переходят в

шлак:

MnО + SiО2 = MnО SiО2

FeО + SiО2 = FeО

SiО2

Раскисление титаном: 2FeО + Тi = 2Fe + ТiО

Титан – энергичный раскислитель, при этом образуются

легкоплавкие титанаты марганца и железа.

MnО + ТiО2 = MnО

ТiО2

FeО + ТiО2 = FeО

ТiО2

Марганец, кремний и титан вводят в сварочную ванну через

электродную проволоку, легируя ее, через покрытие электрода или флюс, вводя

соответствующие ферросплавы.

Раскисление углеродом: FeО + С = Fe + СО

Образующийся оксид углерода выделяется в атмосферу в

газообразном состоянии, вызывая сильное кипение сварочной ванны и образуя поры

в шве. Для получения плотных швов реакцию раскисления углеродом следует

«подавить» введением в сварочную ванну других раскислителей, например, кремния.

Растворение

газов и примесей

Азот воздуха,

попадая в столб дуги, разогревается и частично диссоциирует. В атомарном

состоянии азот растворяется в жидком металле. В процессе охлаждения азот

выпадает из раствора и взаимодействует с металлом, образуя ряд соединений –

нитридов Fe2N, Fe4N. Атомарный азот может соединяться и с

кислородом, образуя оксид азота NО, который, растворяясь в каплях

электродного металла, переходит в сварочную ванну. Содержание азота в металле

шва вредно влияет на его механические свойства, особенно пластичность. Кроме

того, насыщение металла азотом способствует образованию газовых пор. С целью

снижения содержания азота в металле шва применяют устройства для защиты

расплавленного металла от контакта с воздухом или добавляют в металл шва

химические элементы, удаляющие азот в виде неметаллических включений.

Водород может

попасть в зону сварки из влаги в покрытии электрода или флюса, ржавчины на

поверхности сварочной проволоки и детали, из воздуха. Атомарный водород хорошо

растворяется в жидком металле, и с увеличением температуры нагрева

растворимость увеличивается. Важной закономерностью в поведении газов является

скачкообразное изменение их растворимости в металле при фазовых переходах

Аналогично изменяется и растворимость водорода, особенно при переходе металла

из жидкого состояния в твердое. При охлаждении и кристаллизации сварочной ванны

выделяющийся водород не успевает полностью удаляться из металла шва. Это

приводит к образованию в нем газовых пор. Кроме того, атомы водорода,

диффундируя в имеющиеся полости и несплошности в затвердевающем металле,

приводят к повышению в них давления, развитию в металле внутренних напряжений и

образованию микротрещин. Снижение газонасыщения швов проводят за счет

качественной защиты расплавленного металла при сварке, очисткой и прокалкой

сварочных материалов.

Сера относится

к вредным примесям в сталях. В сварочную ванну она попадает из основного

металла, сварочной проволоки и иногда из покрытия электрода или флюса. В

металле сера может находиться в виде соединений – сульфидов. Особо вреден

сульфид железа FeS, хорошо растворимый в железе. Наличие в металле шва

серы снижает его механические свойства и сильно повышает склонность к

образованию трещин. Поэтому десульфурация, очистка металла от серы, имеет целью

уменьшение общего содержания серы в шве и особенно FeS. Десульфурацию

проводят введением в сварочную ванну элементов, имеющих большее сродство к

сере, чем железо. Образующийся сульфид элемента должен плохо растворяться в

металле и хорошо в шлаке. Таким элементом является марганец, обладающий большим

сродством к сере. Сульфид марганца не растворяется в металле, имеет малую

плотность и легко всплывает в шлак сварочной ванны.

Процесс идет по реакциям:

FeS + Mn = MnS + Fe

FeS + MnO = MnS + FeO

Такого же эффекта достигают введением кальция по реакции: FeS

+ CaO =FeO + CaS

Оксид кальция получают разложением в дуге мрамора СаСо3.

Фосфор

также относится к вредным примесям в сталях. Пути попадания его в шов

те же самые, что и для серы. В металле фосфор находится в виде соединений –

фосфидов железа с температурой плавления много ниже, чем у железа (11700С). Фосфиды образуются в результате реакций:

3Fe + Р = Fe3Р

2Fe + Р = Fe2Р

Фосфор накапливается в металле шва по границам зерен в виде

прослоек, что приводит к сильной неоднородности металла и снижению его

пластичности, особенно при низких температурах (хладноломкость). Снизить

содержание фосфора можно окислением согласно реакциям:

2Fe2Р + 5FeО = Р2О5 +

9Fe

2Fe3Р + 5FeО = Р2О5 +

11Fe

с последующим связыванием его в прочные соединения, удаляемые

в шлак:

3СаО + Р2О5 = Са3Р2О5

4СаО + Р2О5 = Са4Р2О9.

Кристаллизация

металла в сварочной ванне

Сварной шов при дуговой сварке формируется путем

кристаллизации расплавленного металла сварочной ванны.

Кристаллизацией называют

процесс образования кристаллов металла из расплава при переходе его из жидкого

в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

В процессе образования шва различают первичную и вторичную

кристаллизации.

Первичной кристаллизацией называют

непосредственный переход металла из жидкого состояния в твердое с образованием

первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения

и затвердевания. Теплота отводится в основной металл, окружающий сварочную

ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования

центров кристаллизации (зародышей) и роста кристаллов от этих центров. При

первичной кристаллизации металла шва центрами кристаллизации являются

поверхности оплавленных зерен основного металла, окружающих сварочную ванну.

При этом между основным металлом и металлом шва возникают общие зерна. Условную

поверхность раздела между зернами основного металла и кристаллитами шва

называют зоной сплавления при

сварке.

В процессе затвердевания в расплаве могут появляться и новые

центры кристаллизации – тугоплавкие частицы примесей, обломки зерен и т.п.

При многослойной сварке центрами кристаллизации являются

поверхности выросших кристаллитов предыдущего слоя. Рост кристаллитов

происходит в результате присоединения к их поверхности отдельных атомов из

окружающего расплава. В зависимости от формы и расположения кристаллитов в

строении затвердевшего металла шва различают столбчатую и зернистую структуру.

При столбчатой структурке кристаллиты имеют определенную ориентированность –

вытянуты в одном направлении, противоположном направлению теплоотвода. В свою

очередь, столбчатые кристаллиты сами могут иметь ячеистое, ячеисто-дендритное

или дендритное строение. При ячеистом строении столбчатый кристаллит растет от

поверхности общего центра в виде пачки тонких кристаллов, расположенных в

пределах одного зерна и ориентированных в одном направлении. Это наблюдается при

высокой скорости отвода теплоты. По мере снижения скорости теплоотвода характер

строения его изменяется, переходя к ячеисто-дендритной и дендритной форме. При

дендритном строении в кристаллите помимо осей первого порядка получают развитие

и оси второго и третьего порядков. При зернистой структуре металла шва

кристаллиты не имеют определенной ориентировки, а по форме напоминают

многогранники. Такая структура обычно характерна для основного металла, а также

может встречаться в швах с большим объемом сварочной ванны и при малых

скоростях охлаждения расплава. Поэтому закристаллизовавшийся металл шва в

большинстве случаев имеет столбчатое строение. В зависимости от условий сварки

размеры столбчатых кристаллитов изменяются в широких пределах. При дуговой

сварке их размер в поперечном сечении обычно составляет порядка 0,3…3,0 мм.

Первичная кристаллизация металла сварочной ванны носит

прерывистый характер. После начала кристаллизации через некоторое время

происходит задержка в росте кристаллитов в связи с выделением скрытой теплоты

плавления металлов. По мере отвода теплоты процесс роста вновь убыстряется до

следующей задержки. Так повторяется до полного затвердевания всей ванны. В

результате этого швы имеют характерное слоистое строение (рис.1).

Рис. 1 Схема кристаллизации расплава в сварочной ванне: 1 –

зона сплавления, 2 – зерна основного металла, 3 – кристаллизационные слои, 4 –

растущие кристаллиты

Толщина кристаллизационных слоев измеряется в пределах от

десятых долей до нескольких миллиметров в зависимости от объема ванны и условий

теплоотвода. Столбчатые кристаллиты каждого последующего слоя являются

продолжение кристаллитов предыдущего слоя. В итоге образующиеся кристаллиты как

бы прорастают из слоя в слой.

Характер получаемой структуры и расположения кристаллитов в

металле шва во многом определяются формой сварочной ванны и схемой ее

кристаллизации. Кристаллиты растут перпендикулярно границе сплавления в

направлении, противоположном отводу теплоты. При кристаллизации сварочной ванны

с узким, глубоким проплавлением кристаллиты растут от противоположных стенок

навстречу друг другу. При этом перед фронтом кристаллизации накапливаются

различного рода примеси. В результате по оси шва, в месте стыка вершин

кристаллитов, растущих с противоположных сторон ванны, образуется область

ослабления, в которой могут располагаться разные включения (рис.2а). При

затвердевании широкой сварочной ванны с небольшим проплавлением схема

кристаллизации существенно отличается – кристаллиты соприкасаются не вершинами,

а боковыми гранями, а примеси, концентрирующиеся перед фронтом кристаллизации,

вытесняются на поверхность шва в виде шлака. Такие швы более устойчивы против образования

трещин (рис.2б).

Рис. 2 Схема кристаллизации расшива в зависимости от формы

сварочной ванны: а – узкая сварочная ванна с глубоким проплавлением, б –

широкая сварочная ванна

В процессе кристаллизации состав жидкого металла ванны

непрерывно изменяется. Поэтому одновременно с кристаллизацией в нем развиваются

диффузионные процессы, стремящиеся к однородному составу металла как внутри

кристаллитов, так и между затвердевшими кристаллитами и еще оставшимся жидким

расплавом. Однако из-за различия скоростей роста кристаллитов и процессов

диффузии, являющихся более медленными, полного выравнивания состава не

происходит. Это приводит к возникновению неравномерности в распределении

элементов сплава свариваемого шва – химической неоднородности металла шва.

Различают макроскопическую и микроскопическую неоднородность. Первый вид

характеризуется неравномерностью состава в отдельных областях металла по

сечению шва (зональная ликвация). При микроскопической неоднородности

наблюдается неравномерность состава металла в пределах отдельных кристаллитов

(микроскопическая ликвация). За счет ликвации создается химическая

неоднородность металла шва. Преимущественное развитие в сварных швах обычно

имеет внутридендритная неоднородность. Интенсивность проявления ликвационных

процессов зависит от условий сварки. Чем больше скорость затвердевания металла,

тем в меньшей степени проявляется ликвация. Вид и степень химической

неоднородности оказывают существенное влияние на свойства металла шва,

стойкость его против образования трещин и др.

Образование трещин и газовых

пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва

возможно образование трещин. По расположению относительно оси шва они могут

быть продольными и поперечными, в зависимости от величины – микро- и

макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые

– невооруженным глазом); в зависимости от температур, при которых они

образуются, трещины разделяют на две группы: горячие (высокотемпературные) и

холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют

собой хрупкие межкристаллические разрушения металла шва и околошовной зоны,

возникающие в процессе кристаллизации в твердожидком состоянии, а также при

высоких температурах в твердом состоянии. Трещины, как правило, располагаются

по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется

это тем, что при затвердевании металла шва в процессе первичной кристаллизации

между кристаллитами располагаются жидкие прослойки, имеющие небольшую

температуру плавления. Если возникающие в это время в металле растягивающие

внутренние напряжения (вследствие линейной усадки при охлаждении) будут

достаточно велики, то по этим прослойкам произойдет разрушение с образованием

трещины. Если же процесс полного затвердевания расплава заканчивается до

появления больших растягивающих напряжений, то горячие трещины не образуются.

Образованию горячих трещин способствует содержание в металле шва примесей –

серы, фосфора и др. Так, сера образует легкоплавкий сульфид железа FeS, располагающийся

при кристаллизации по границам зерен и увеличивающий вероятность образования

трещин. На образовании трещин сказываются также форма и схема кристаллизации

сварочной ванны. Узкие швы с глубоким проплавлением более склонны к образованию

трещин, чем широкие швы с небольшим проплавлением. Для уменьшения опасности

образования горячих трещин применяют следующие меры: используют сварочные

материалы с минимальным содержанием серы, углерода, фосфора; повышают в металле

шва содержание марганца, который связывает серу в более тугоплавкое соединение

– сульфид марганца; проводят рафинирование (очистку) расплава ванны от серы с

помощью введения компонентов, содержащих кальций.

Холодные трещины в

структуре металла располагаются как по границам, так и по телу зерен. Поэтому

они представляют собой внутрикристаллические разрушения. Холодные трещины в

сварных соединениях образуются при температурах 200…3000С.

Чаще всего они образуются в швах при сварке закаливающихся сталей. На

склонность металла к образованию холодных трещин оказывают влияние повышенное

содержание углерода и элементов, облегчающих закалку, наличие в шве водорода,

загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних

напряжений. С целью уменьшения склонности металла к образованию холодных трещин

применяют следующие меры: используют материалы с минимальным содержанием

фосфора, уменьшают насыщение сварочной ванны водородом и азотом, принимают меры

для уменьшения внутренних напряжений.

Поры в сварных швах

возникают при первичной кристаллизации металла сварочной ванны в результате

выделения газов. Поры представляют собой полости в швах, заполненные газом,

имеющие сферическую, вытянутую или более сложные формы. Поры могут

располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут

быть скрытыми в металле или выходить на поверхность, располагаться цепочками,

отдельными группами или одиночно, могут быть микроскопическими и крупными (до

4…6 мм в диаметре). Поры при сварке в основном возникают за счет газов:

водорода, азота и оксида углерода, образующихся в результате химических реакций

с выделением газовых продуктов, выделения газов в связи с разной растворимостью

их в жидком и твердом металле, захватом газов из окружающей среды при

кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка

поверхности основного металла под сварку (очистка от ржавчины, масла, влаги;

прокалка и т.д.), надежная защита зоны сварки от воздуха, введение в сварочную

ванну элементов-раскислителей (из основного металла, сварочной проволоки,

покрытия, флюса), стабильное соблюдение режимов сварки.

Структура

сварного соединения

Сварное соединение при сварке плавлением включает в себя

сварной шов, образовавшийся в результате кристаллизации сварочной ванны, зону

сплавления, зону термического влияния, представляющую часть основного металла,

непосредственно примыкающую к сварному шву и подвергающуюся тепловому

воздействию при сварке, вызывающему изменение структуры и свойств и основного

металла.

Металл в любой зоне сварного соединения испытывает нагрев и

охлаждение. Изменение температуры металла во времени называют термическим

циклом сварки. Максимальная температура нагрева в разных участках соединения

различна.

Сварной шов образуется в результате расплавления основного и

электродного металла, а поэтому после затвердевания он имеет структуру литого

металла с вытянутыми столбчатыми кристаллитами. В зоне термического влияния

изменение нагрева происходит от температуры плавления на границе со швом до

комнатной температуры. При этом в металле могут происходить различные

структурные и фазовые превращения, приводящие к появлению участков металла,

различающихся по структуре.

Рис. 3 Структура металла в зоне термического влияния при

сварке низкоуглеродистой стали

При сварке низкоуглеродистой стали в ней отмечают участки

(рис.3) неполного расплавления, перегрева, нормализации, неполной

перекристаллизации, рекристаллизации и синеломкости.

Участок неполного расплавления примыкает непосредственно к

сварному шву и является переходным от литого металла шва к основному. На этом

участке происходит образование соединения и проходит граница сплавления. Он

представляет собой узкую область (0,1…0,4 мм) основного металла, нагревавшегося

до частичного оплавления зерен.

Участок перегрева – область основного металла, нагреваемого

до температур 1100…14500С, в связи с чем

металл его отличается крупнозернистой структурой и пониженными механическими

свойствами и тем заметнее, чем крупнее зерно и шире зона перегрева.

Участок нормализации (перекристаллизации) охватывает область

основного металла, нагреваемого до температуры 900…11000С.

Металл этого участка обладает высокими механическими свойствами, так как при

нагреве и охлаждении на этом участке образуется мелкозернистая структура в

результате перекристаллизации без перегрева. Участок неполной

перекристаллизации нагревается в пределах 725…9000С.

В связи с неполной перекристаллизацией, вызванной недостаточным временем и

температурой нагрева, структура металла состоит из смеси мелких

перекристаллизовавшихся зерен и крупных зерен, которые не успели

перекристаллизоваться. Свойства его более низкие, че у металла предыдущего

участка.

Участок рекристаллизации наблюдается при сварке сталей,

подвергавшихся холодной деформации (прокатке, ковке, штамповке). При нагреве до

температуры 450…7250С в этой области

основного металла развивается процесс рекристаллизации, приводящий к росту

зерна, огрублению структуры, к разупрочнению металла.

Участок, нагреваемый в области температур 300…4500С, является переходным от зоны термического

влияния к основному металлу. В этой области могут протекать процессы старения

металла в связи с выпадением карбидов и нитридов железа. Понижается

пластичность и вязкость металла. По структуре этот участок практически не

отличается от основного металла.

Ширина околошовной зоны зависит от толщины металла, вида и

режима сварки. Например, при ручной дуговой сварке она составляет обычно 5…6

мм, механизированной сварке под флюсом – 2,5…4 мм, сварке в защитных газах –

1…2,5 мм.

Следует отметить, что на механические свойства

низкоуглеродистой стали сварка оказывает незначительное влияние. При сварке же

конструкционных сталей в зоне термического влияния могут происходить

структурные изменения, снижающие механические свойства сварного соединения. При

этом в металле шва образуются закалочные структуры и даже трещины. Значительно

снизить термическое влияние процесса сварки на металл шва и околошовной зоны и

получить качественное соединение можно правильным выбором режима и техники

сварки, а также хорошей подготовкой разделки шва.

Изучить: 1. Какие

зоны включает в себя сварное соединение?

2. Что

понимают под термином «металлургические процессы при сварке»?

3. Какие основные реакции диссоциации происходят при

сварке?

группа: 403

Предмет: Основы технологии сварки и сварочное оборудование.

Тема урока: Выполнение расчетов тепловых процессов сварки.

Основы тепловых расчетов при сварке

В разработке тепловых основ сварки и тепловых расчетов при сварке,

используемых в настоящее время, основная роль принадлежит советским ученым, в

первую очередь академику Н.Н.Рыкалину.

Повышение температуры тела ∆Т при поступлении в него тепла Q определяется

по следующей зависимости:

Q = mc∆T,

где m – масса тела, г (кг); с – удельная теплоемкость тела, кал/(г*0С)

или Дж/(кг*0С).

Удельная теплоемкость различных веществ неодинакова. Кроме того, она

зависит от температуры. В связи со сложной зависимостью теплоемкости от

температуры для упрощения в технических расчетах часто применяют средние

значения удельной теплоемкости в интересующимся интервале температур.