30.11.2021

группа: 411

Предмет: Устройство, техническое обслуживание и ремонт автомобилей.

Тема урока: Карданные шарниры равных угловых скоростей (ШРУС), особенности их конструкции и преимущества. Характеристики карданных передач. Назначение главной передачи. Виды и конструктивные особенности главных передач.

Карданные шарниры можно разделить:

• по

кинематике на синхронные (равные угловые скорости) и асинхронные

(неравные угловые скорости);

• по конструкции на

полные, полу карданные — жесткие (угол до 2°) и упругие (угол до 12°).

Конструкция карданной передачи включает в себя:

• промежуточный полый карданный вал,

на одном конце которого приварена вилка, на другом — шлицевая втулка;

• скользящую шлицевую вилку;

• карданный вал, на концах которого

приварены вилки карданных шарниров;

• три карданных шарнира неравных

угловых скоростей, состоящих из двух вилок и крестовины с четырьмя шипами под

игольчатые подшипники крепления с вилками;

• промежуточную опору, состоящую из

кронштейна опоры, полушки опоры, скобы крепления подушки, шарикоподшипника с

гайкой крепления.

Расположение карданных передач на автомобилях:

а — легковом; б — грузовом; в,г,д - грузовых

повышенной проходимости;1 — коробка передач; 2, 4 и 9 и 11— карданные 3 и 10 —

задние ведущие мосты; 5 — промежуточная опора; 6 — раздаточная коробка; 8 —

передний ведущий мост.

Трансмиссия автомобиля с полным

приводом состоит

их нескольких карданных передач с карданными шарнирами неравных угловых

скоростей, также существуют карданные передачи с карданными шарнирами

равных угловых скоростей, которые установлены в приводе управляемых ведущих

колес.

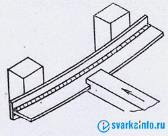

Общее устройство карданной передачи:

Давайте с вами рассмотрим устройство

основных частей карданной передачи.

Карданный шарнир неравных угловых скоростей состоит из двух вилок 1, соединенных крестовиной 3. Одна вилка имеет фланец, а другая приварена к трубе карданного вала или выполнена с шлицевым наконечником 6 для соединения с карданным валом. Шипы крестовины устанавливаются в проушины обеих вилок на игольчатых подшипниках 7. Подшипники размещаются в корпусе 2 и удерживаются в проушине вилки с помощью крышки, которая крепится к вилке двумя болтами, со стопорами. В отдельных случаях подшипники закрепляются в вилках. Чтобы в подшипник не попадала грязь и пыль, в нем имеется сальник. С помощью масленки полость крестовины наполняется смазкой, которая в итоге смазывает подшипники. Шлицевое соединение 6 смазывается с помощью масленки 5.

Максимальный

угол между осями валов не должен превышать 20°. Это

связано с тем, что работа при больших углах значительно снижает КПД

использования карданных передач.

Карданные валы выполняются

трубчатыми, из стальных цельнотянутых или сварных труб. К трубам привариваются

вилки карданных шарниров, шлицевые втулки или наконечники. После сборки

карданного вала с карданными шарнирами проводят динамическую балансировку для

уменьшения поперечных нагрузок, которые действую на карданный вал. Чтобы

устранить дисбаланс к карданному валу приваривают балансировочные пластины.

Карданный шарнир равных угловых скоростей состоит из двух вилок, пяти шариков, штифта, стопорной шпильки. Ведущая вилка изготавливается цельно с полуосью 6, а ведомая вилка цельно с приводным валом 23 колеса. В каждой вилке 3 и 4 имеются четыре канавки, в которых устанавливаются четыре ведущих шарика 7, через которые передается вращение от одной вилки к другой. При любом угле между валами боковые шарики в канавках вилок находятся в плоскости, делящей этот угол пополам, благодаря чему вращение от ведущего вала к ведомому передается равномерно. Центральный (пятый) шарик 2 помещается между торцами вилок и обеспечивает их центрирование. Для возможности установки ведущих шариков в канавки вилок центральный шарик имеет лыску с отверстием, которым он при сборке карданного шарнира устанавливается против вставляемого бокового шарика. После сборки карданного шарнира центральный шарик фиксируется в определенном положении штифтом 6, закрепляемым стопорной шпилькой 5 в отверстии ведомой вилки.

Устройство карданных шарниров равных угловых

скоростей:

а — шариковый; б — кулачковый; 1 — ведущие (боковые) шарики; 2 — центральный

шарик; 3, 4, 7, 11 — вилки; 5 — шпилька; 6 — штифт; 8, 10 — кулачки; 9 — диск.

Главная передача. Назначение и основные типы

Главная передача служит для преобразования вращающего

момента, передаваемого от двигателя на ведущие колеса. Для получения

достаточного тягового усилия на ведущих колесах вращающий момент двигателя даже

на высшей передаче необходимо увеличивать. Как правило, ось коленчатого вала двигателя

расположена под углом 90° к осям ведущих колес.

Передаточное число главных

передач изучаемых ТС обычно находится в пределах 6—10. Главную передачу

устанавливают как можно ближе к ведущим колесам, чтобы уменьшить нагрузки на

агрегаты трансмиссии, расположенные между двигателем и главной передачей.

В настоящее время наиболее широкое распространение получили зубчатые главные передачи, которые в зависимости от числа дар шестерен, находящихся в зацеплении, подразделяются на одинарные (рис. а, б), имеющие одну пару шестерен, и двойные (рис. в, г), состоящие из двух пар шестерен.

Рис. Главные передачи:

а — одинарная коническая; б — одинарная гипоидная; в — двойная совмещенная; г —

двойная разнесенная; 1 — ведущая коническая шестерня; 2 — ведомая коническая

шестерня; 3 — ведущая цилиндрическая шестерня; 4 — ведомая цилиндрическая

шестерня; с — смещение

Конические шестерни одинарных

главных передач могут быть с прямыми или со спиральными зубьями. Применяются

также одинарные главные передачи с гипоидным зацеплением, когда оси ведущей 1 и

ведомой 2 шестерен не пересекаются в отличие от простой конической передачи.

Смещение оси ведущей шестерни гипоидной передачи вверх позволяет увеличить

дорожный просвет (клиренс) и проходимость машины, а смещение оси вниз позволяет

снизить центр тяжести машины и повысить ее устойчивость.

У

конических шестерен со спиральными зубьями прочность зубьев более высокая по

сравнению с шестернями с прямыми зубьями. Кроме того, увеличение числа зубьев,

одновременно находящихся в зацеплении, делает работу шестерен более плавной и

бесшумной, повышает их долговечность.

В главной передаче с гипоидным

зацеплением зубья имеют специальный профиль, поэтому при одинаковых диаметрах

ведомых шестерен и одном и том же передаточном числе диаметр ведущей шестерни

гипоидной передачи больше, чем у простой конической, а это повышает прочность и

долговечность гипоидной передачи, улучшает плавность зацепления ее шестерен и уменьшает

шум при работе. Однако гипоидная передача более чувствительна к нарушению

правильности зацепления и требует более точной регулировки. Кроме того, в

гипоидной передаче при зацеплении происходит скольжение зубьев,

сопровождающееся нагреванием. Следствием этого является разжижение и

выдавливание смазки, приводящее к повышенному износу зубьев, для устранения

которого необходимо использовать специальную смазку.

Двойные

главные передачи обычно состоят из пары конических 2 и пары цилиндрических 3, 4

шестерен. На полноприводных колесных машинах применяются центральные главные

передачи, когда обе пары шестерен располагаются в одном картере вместе с

дифференциалом, и разнесенные главные передачи, когда коническая пара

расположена в одном картере с дифференциалом, а цилиндрическая пара (колесная

передача) — внутри ведущего колеса. Использование разнесенной главной передачи

позволяет снизить нагрузки на детали дифференциала и полуоси, а также уменьшить

размеры средней части ведущего моста, что способствует увеличению дорожного

просвета и повышению проходимости машины.

У быстроходных гусеничных машин коническая пара главной передачи обычно располагается перед коробкой передач в одном с ней картере, а цилиндрическая пара (бортовая передача) — около ведущего колеса гусеничного движителя. На некоторых транспортных машинах применяются бортовые (колесные) передачи с двумя парами цилиндрических шестерен или планетарные передачи.

2. Карданный шарнир неравных угловых скоростей.

3. Шарнир равных угловых скоростей (ШРУЗ).

4. Главная передача, назначение и основные типы.